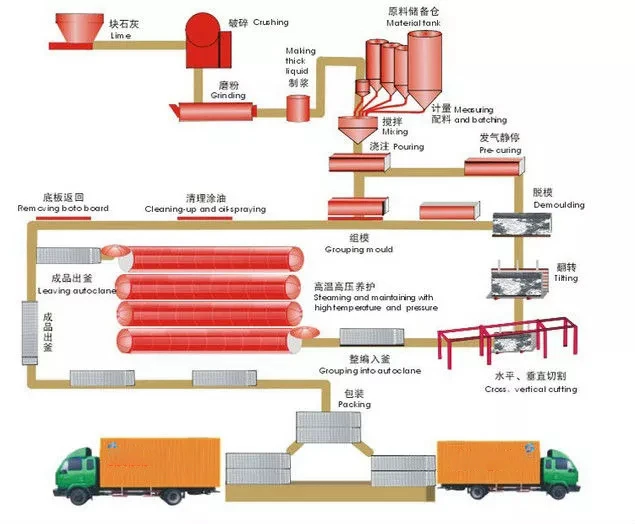

Технология производства автоклавного газобетона — этапы

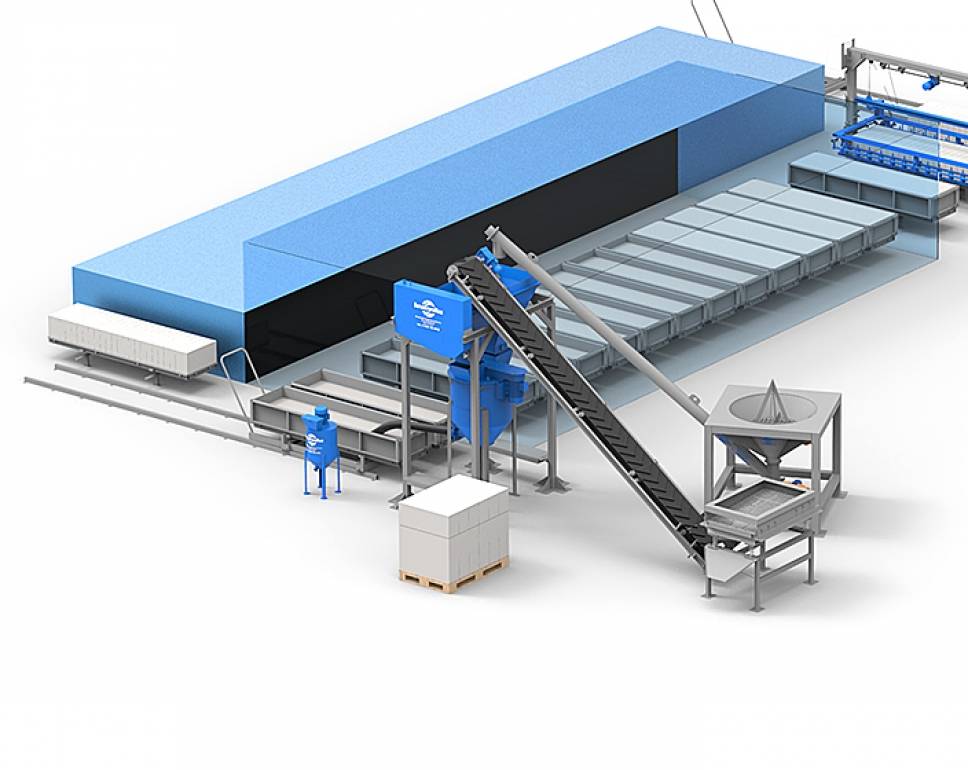

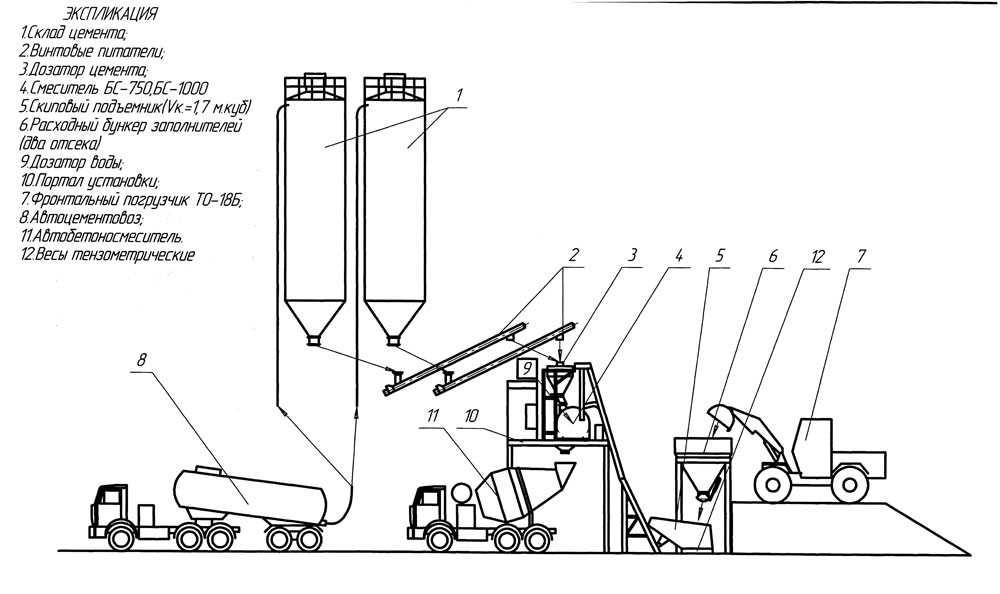

Дозировка и рецептура

В отдельных бункерах подготавливаются все основные компоненты: цемент, кварцевый песок (либо зола уноса), газообразователи, гипс и известь. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Песок (либо зола уноса) предварительно перемалывается до состояния муки.

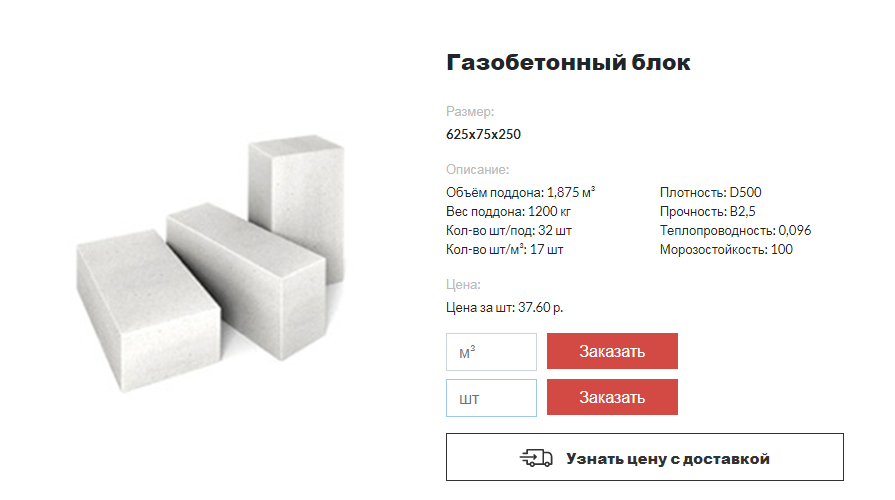

Экологически чистые компоненты, точность дозирования компонентов и отработанная рецептура позволяют производить строительные блоки с заданными характеристиками плотности и прочности. Мы предлагаем 4 вида плотности.

Смеситель

В специальном бункере происходит смешивание компонентов в регламентированных дозах.

Тщательное перемешивание позволяет получить однородную массу и обеспечить стабильные характеристики по всему массиву.

Заливка форм

Сырье, смешанное с водой, тщательно перемешивается и заливается в форму.

Заливка крупной формы позволяет оптимизировать процесс перемещения массива газобетона по всей технологической линии и увеличить производительность производства.

Процесс порообразования

Образование замкнутых пор в массе бетона придает газобетону его уникальные характеристики по энергоэффективности.

Передовые технологии, применяемые в процессе порообразования, а, в частности, встряхивание массива, позволяют распределить газообразователь равномерно по всему объёму массива.

Камера предварительного созревания (горячий тоннель)

В камере предварительного созревания происходит реакция гидратации цемента параллельно с реакцией газообразования.

В условиях стабильной температуры 35–40 градусов в течение 3–4-х часов происходит вспучивание массива бетона за счет выделения водорода, и происходит созревание бетонной смеси (набор распалубочной прочности).

Линия резки

Массив газобетона попадает на линию струнной резки, где при помощи кантования массива происходит нарезка в трех плоскостях.

Идеальная геометрия строительных блоков

Выборка захватов для рук и формирование системы паз-гребень

Высококлассное оборудование позволяет кроме обычной резки выполнять прорезывание системы паз-гребень и устройство захватов для рук.

Преимущества — захваты для рук упрощают работу с блоком, а система паз-гребень обеспечивает непродуваемость кладки из автоклавного газобетона

Автоклавирование

Отличительной особенностью производства качественного газобетона является обработка строительных блоков в автоклаве. Автоклавирование проходит при температуре 200 градусов и давлении 12 атмосфер

Автоклавирование позволяет сократить сроки набора прочности, повысить конечную прочность строительных блоков. В результате автоклавирования в строительных блоках из автоклавного газобетона отсутствует усадка.

В результате автоклавирования в строительных блоках из автоклавного газобетона отсутствует усадка.

Контроль качества

Контроль качества продукции на выходе с производства осуществляется отделом технического контроля и аккредитованной лабораторией.

Присутствует высокий контроль качества на всех стадиях производства.

Упаковка продукции

После проведения технического контроля строительные блоки из автоклавного газобетона поступают на участок упаковки, здесь они укладываются на деревянные поддоны, упаковываются полиэтиленовой пленкой и перетягиваются стреплентами.

Упаковывание строительных блоков на производстве позволяет обеспечить сохранность продукции, а также обеспечивает удобство при складировании и транспортировке.

Склад готовой продукции

На специально подготовленных площадках продукция хранится до отгрузки клиенту.

Соблюдение требований складирования и хранения позволяет гарантировать сохранность продукции и обеспечить наличие качественного продукта в любое время в любом объеме.

Доставка

Доставка клиенту возможна автотранспортом, железнодорожным транспортом. Доступна услуга самовывоза.

Отлаженная технология и логистика позволяет доставлять строительные блоки из автоклавного газобетона в кратчайшие сроки в любую точку страны.

Технологический процесс производства газобетонных блоков — статьи завода «ЭКО», в Москве

06.02.2018

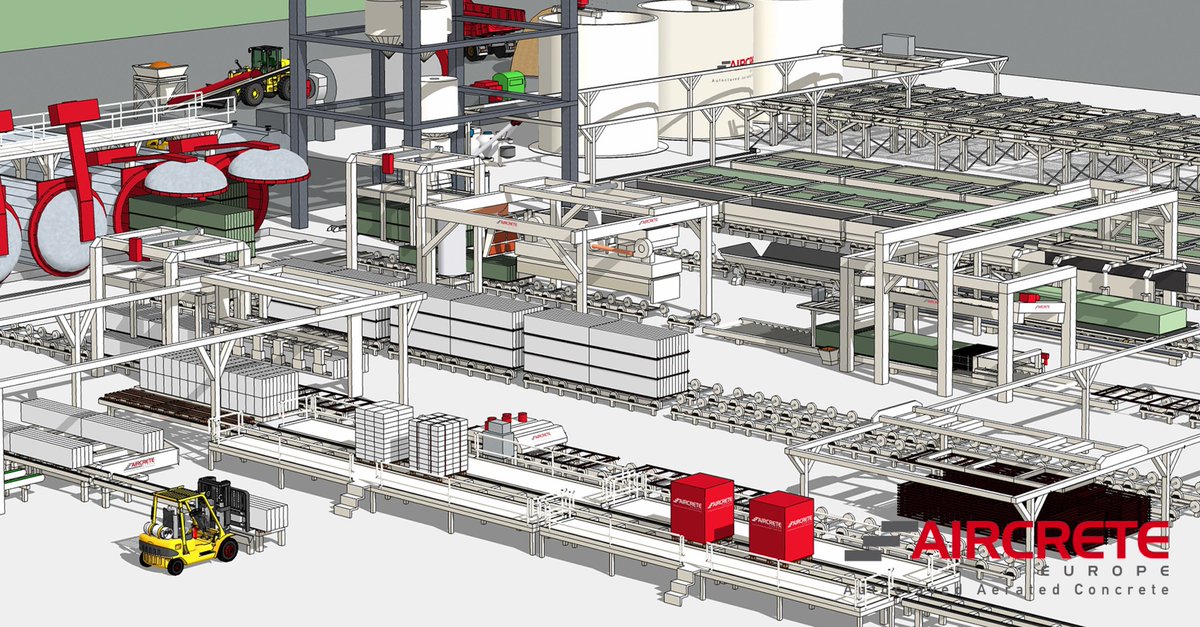

Производство блоков газобетона раньше было доступно только крупным компаниям. С появлением новых технологий этот процесс значительно упростился, поэтому сегодня этот строительный материал производят и небольшие фирмы.

С появлением новых технологий этот процесс значительно упростился, поэтому сегодня этот строительный материал производят и небольшие фирмы.

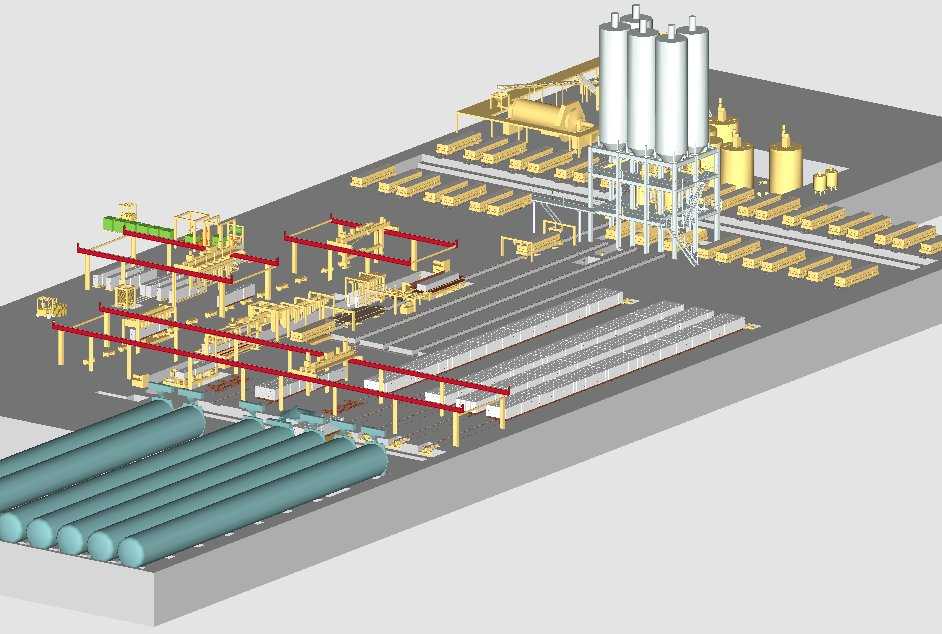

Основные виды применяемого оборудования — полуавтоматические линии (производительность обычно не превышает 2,9 м³ в смену) и более сложные полностью автоматизированные производственные линии (производительность достигает 1200 м³ в день).

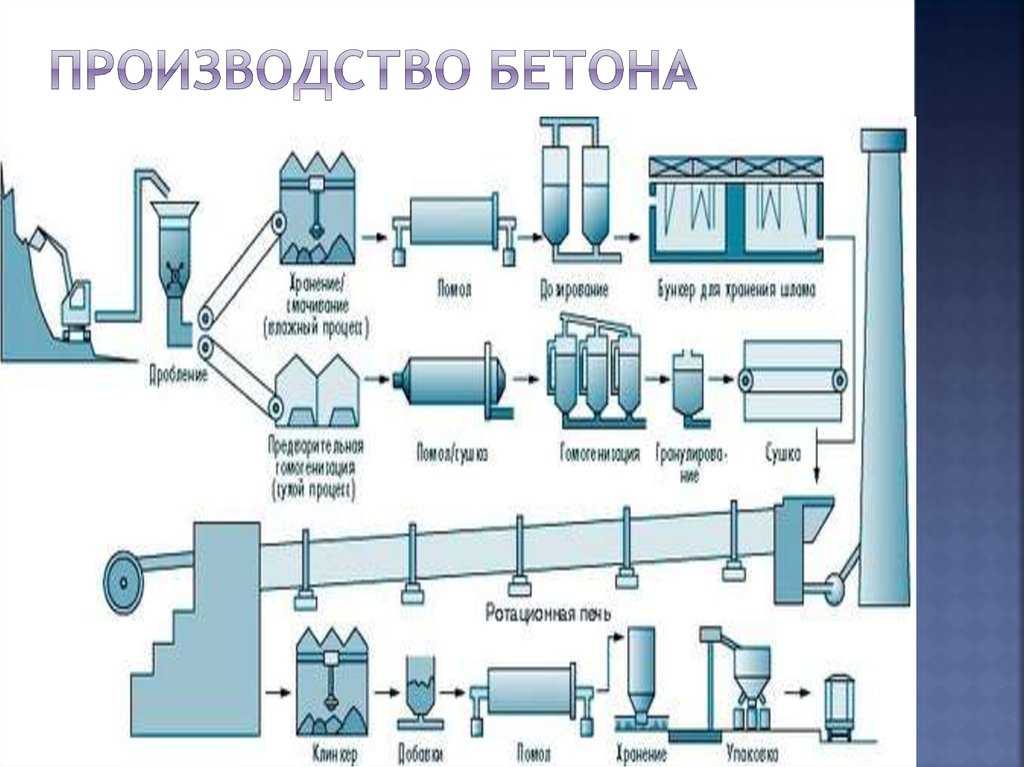

Технология подразумевает работу в несколько этапов:

- подготовка (монтаж и смазка) форм и бетонной смеси;

- заполнение емкостей и вызревание готовой смеси;

- нарезка сырого бетона;

- твердение в автоклавах;

- упаковка продукции.

Подготовительный этап

Газобетонные блоки отличаются от прочих видов продукции своей ячеистой структурой. Пузырьки газа занимают в материале до 85% общего объема, благодаря чему обеспечивается легкость продуктов. Компоненты для состава размешивают в газобетоносмесителе в течение примерно 4-5 минут, затем добавляют алюминиевую пудру, вступающую в химическую реакцию с известью. Продукт этой реакции — водород. Именно он образует в готовой массе пузырьки, равномерно пронизывающие ее.

Продукт этой реакции — водород. Именно он образует в готовой массе пузырьки, равномерно пронизывающие ее.

Заполнение форм и нарезка

После добавления алюминиевой пудры раствор переливают в металлические емкости — вспучивание происходит в них. Для ускорения процесса состав на этой стадии подвергают вибрационным нагрузкам — это позволяет бетону быстрее схватиться и затвердеть. По достижении стадии созревания излишки материала обрезают с помощью проволочных струн — это необходимо для устранения неровностей. Оставшуюся массу нарезают на блоки равного размера.

Автоклавная обработка

Прогревание — важнейший производственный этап. Он позволяет значительно улучшить свойства. Сформированные и заранее нарезанный на блоки газобетон помещают в камеры автоклава, где они подвергаются воздействию насыщенного пара и повышенного давления. Температура в камерах достигает 190°С.

В некоторых случаях бетон производится неавтоклавным методом — затвердевание происходит естественным путем. Однако получаемый таким образом бетон менее прочен. Автоклавный бетон считается более надежным материалом и применяется чаще. Блоки из газобетона, произведенные автоклавным методом, отличает более однородная структура, лучшие показатели звуко- и теплоизоляции. В российских климатических условиях с применением этого материала можно возводить однорядные стены без дополнительного утепления. Кроме того, ячеистый бетон может использоваться в многоэтажном строительстве домов в качестве заполнителя.

Однако получаемый таким образом бетон менее прочен. Автоклавный бетон считается более надежным материалом и применяется чаще. Блоки из газобетона, произведенные автоклавным методом, отличает более однородная структура, лучшие показатели звуко- и теплоизоляции. В российских климатических условиях с применением этого материала можно возводить однорядные стены без дополнительного утепления. Кроме того, ячеистый бетон может использоваться в многоэтажном строительстве домов в качестве заполнителя.

Упаковка

На финишном этапе готовая продукция пакуется в термоусадочную пленку, затем блоки транспортируют к месту назначения на специальных деревянных поддонах.

Автоклавный газобетон

Автоклавный газобетон (AAC) изготавливается из мелких заполнителей, цемента и расширительного агента, благодаря которому свежая смесь поднимается, как тесто для хлеба. Фактически, этот тип бетона содержит 80 процентов воздуха. На заводе, где он производится, материал формуется и разрезается на блоки точного размера.

Фактически, этот тип бетона содержит 80 процентов воздуха. На заводе, где он производится, материал формуется и разрезается на блоки точного размера.

Затвердевшие блоки или панели из ячеистого бетона автоклавного твердения соединяются тонкослойным раствором. Компоненты можно использовать для стен, полов и крыш. Легкий материал обеспечивает превосходную звуко- и теплоизоляцию и, как и все материалы на основе цемента, является прочным и огнестойким. Чтобы быть долговечным, газобетон требует определенного типа отделки, такой как модифицированная полимером штукатурка, натуральный или искусственный камень или сайдинг.

Ключевые аспекты газобетона, будь то проектирование или строительство с его помощью, описаны ниже:

Преимущества

- Автоклавный газобетон сочетает в себе изоляционные и конструкционные свойства в одном материале для стен, полов и крыш. Его легкий вес / ячеистые свойства позволяют легко резать, брить и придавать форму, легко принимать гвозди и шурупы, а также позволяют прокладывать его для создания пазов для электрических кабелепроводов и водопроводных труб меньшего диаметра.

Это обеспечивает гибкость дизайна и конструкции, а также возможность легкой настройки в полевых условиях.

Это обеспечивает гибкость дизайна и конструкции, а также возможность легкой настройки в полевых условиях.

- Долговечность и стабильность размеров. Материал на основе цемента, AAC устойчив к воде, гниению, плесени, плесени и насекомым. Блоки имеют точную форму и соответствуют жестким допускам.

- Превосходная огнестойкость: газобетопласт толщиной восемь дюймов достигает четырехчасового рейтинга (фактические характеристики превышают этот показатель и соответствуют требованиям испытаний на срок до восьми часов). А поскольку он негорючий, он не горит и не выделяет токсичных паров.

- Малый вес означает, что R — значения для газобетонных блоков сравнимы с обычными каркасными стенами, но они имеют более высокую теплоемкость, обеспечивают воздухонепроницаемость и, как только что было отмечено, не горючи. Этот легкий вес также обеспечивает высокое звукопоглощение для уединения, как от внешних шумов, так и от других комнат при использовании в качестве внутренних перегородок.

Но материал имеет некоторые ограничения. Он не так широко доступен, как большинство бетонных изделий, хотя его можно доставить куда угодно. Если это должно быть отправлено, его легкий вес выгоден. Поскольку его прочность ниже, чем у большинства бетонных изделий или систем, в несущих конструкциях его обычно необходимо армировать. Он также требует защитной отделки, поскольку материал пористый и может испортиться, если оставить его открытым.

Размеры

Доступны как блоки, так и панели. Блоки укладываются аналогично обычной кладке, но с использованием тонкослойного раствора, а панели стоят вертикально, охватывая всю высоту этажа. Для конструктивных нужд внутри секции стены размещаются залитые, армированные ячейки и балки. (Вогнутые углубления вдоль вертикальных краев могут создать цилиндрическую сердцевину между двумя соседними панелями.) Для обычных применений вертикальная ячейка размещается в углах, по обе стороны от отверстий и на расстоянии от 6 до 8 футов вдоль стены. Газобетон имеет средний вес около 37 фунтов на кубический фут (pcf), поэтому блоки можно размещать вручную, но для панелей из-за их размера обычно требуется небольшой кран или другое оборудование.

Газобетон имеет средний вес около 37 фунтов на кубический фут (pcf), поэтому блоки можно размещать вручную, но для панелей из-за их размера обычно требуется небольшой кран или другое оборудование.

Панели простираются от пола до верха стены:

- Высота: до 20 футов

- Ширина: 24 дюйма

- Толщина: 6, 8, 10 или 12 дюймов (внутренняя толщина 4 дюйма 3 Блоки крупнее и легче традиционной бетонной кладки:

- Высота: стандартная 8 дюймов

- Ширина: 24 дюйма в длину

- Толщина: 4, 6, 8, 10 и 12 дюймов

- Блок размером 8 на 24 дюйма весит около 33 фунтов;

- U-образные соединительные балки или перемычки доступны толщиной 8, 10 и 12 дюймов.

- Блоки с гребнем и пазом доступны у некоторых производителей, и они соединяются с соседними блоками без строительного раствора по вертикальным краям.

- Полые блоки для создания вертикальных армированных ячеек цементного раствора.

- Первый ряд уложен и выровнен. Блоки укладываются вместе с тонкослойным раствором в бегущей связке с перекрытием не менее 6 дюймов.

- Стены выровнены, выровнены и выровнены резиновым молотком.

- Отверстия и нечетные углы вырезаются ручной или ленточной пилой.

- Определены места армирования, размещены арматурные стержни и выполняется заливка раствором. Затирку необходимо подвергнуть механической вибрации, чтобы закрепить ее.

- Связующие балки размещаются в верхней части стены и могут использоваться для крепления тяжелых крепежных элементов.

- Панели размещаются по одной, начиная с угла. Панели укладываются в слой тонкослойного раствора, а вертикальная арматура прикрепляется к дюбелям, выступающим от пола, до укладки соседней панели.

- Сверху создается непрерывная соединительная балка либо из фанеры и газобетона, либо из блока связующей балки.

- Отверстия могут быть вырезаны заранее или в полевых условиях.

- Каркас/каркас крыши соединяется с обычной верхней пластиной или стропами, встроенными в связующую балку.

- Каркас перекрытия крепится стандартными ригелями, прикрепленными к стороне сборки газобетона рядом с связующей балкой.

- Напольные системы из газобетона ложатся непосредственно на стены из газобетона.

- Элементы из конструкционной стали большего размера устанавливаются на сварные пластины или пластины болтов, вставленные в связующую балку.

- Отделка типа Stucco производится специально для AAC. Эти модифицированные полимером пластыри защищают от проникновения воды, но пропускают пары влаги для воздухопроницаемости.

- Обычные сайдинговые материалы механически крепятся к поверхности стены. Если желательна задняя вентиляция материала сайдинга, следует использовать полоски обшивки.

- Кирпичная фанера может быть непосредственно приклеена к поверхности стены или может быть выполнена в виде полых стен. Виниры прямого нанесения обычно представляют собой легкие материалы, такие как искусственный камень.

Специальные формы:

Установка, соединения и отделка

Из-за сходства с традиционной бетонной кладкой, автоклавные газобетонные блоки (блоки) могут быть легко установлены бетонщиками. Иногда к монтажу привлекаются плотники. Панели тяжелее из-за своего размера и требуют использования крана для установки. Производители предлагают обучающие семинары, и обычно достаточно иметь одного или двух опытных установщиков для небольших проектов. В зависимости от выбранного типа отделки их можно приклеивать напрямую или механически на лицевую сторону газобетона.

Блок

Панели

Соединения

Отделка

Экологичность и энергоэффективность

Автоклавный пенобетон предлагает как материальные, так и эксплуатационные аспекты с точки зрения устойчивости. Что касается материала, он может содержать переработанные материалы, такие как летучая зола и арматура, что может способствовать получению кредитов в системе LEED® или других экологических рейтинговых системах. Кроме того, он включает в себя такое большое количество воздуха, что содержит меньше сырья на единицу объема, чем многие другие строительные продукты. С точки зрения производительности система ведет к плотным ограждающим конструкциям. Это создает энергоэффективную оболочку и защищает от нежелательных потерь воздуха. Физические испытания показывают экономию тепла и охлаждения примерно на 10-20 процентов по сравнению с обычной рамной конструкцией. В постоянно холодном климате экономия может быть несколько меньше, потому что этот материал имеет меньшую теплоемкость, чем другие типы бетона. В зависимости от расположения производства относительно проектной площадки, газобетон также может вносить вклад в кредиты местных материалов в некоторых рейтинговых системах экологичного строительства.

Кроме того, он включает в себя такое большое количество воздуха, что содержит меньше сырья на единицу объема, чем многие другие строительные продукты. С точки зрения производительности система ведет к плотным ограждающим конструкциям. Это создает энергоэффективную оболочку и защищает от нежелательных потерь воздуха. Физические испытания показывают экономию тепла и охлаждения примерно на 10-20 процентов по сравнению с обычной рамной конструкцией. В постоянно холодном климате экономия может быть несколько меньше, потому что этот материал имеет меньшую теплоемкость, чем другие типы бетона. В зависимости от расположения производства относительно проектной площадки, газобетон также может вносить вклад в кредиты местных материалов в некоторых рейтинговых системах экологичного строительства.

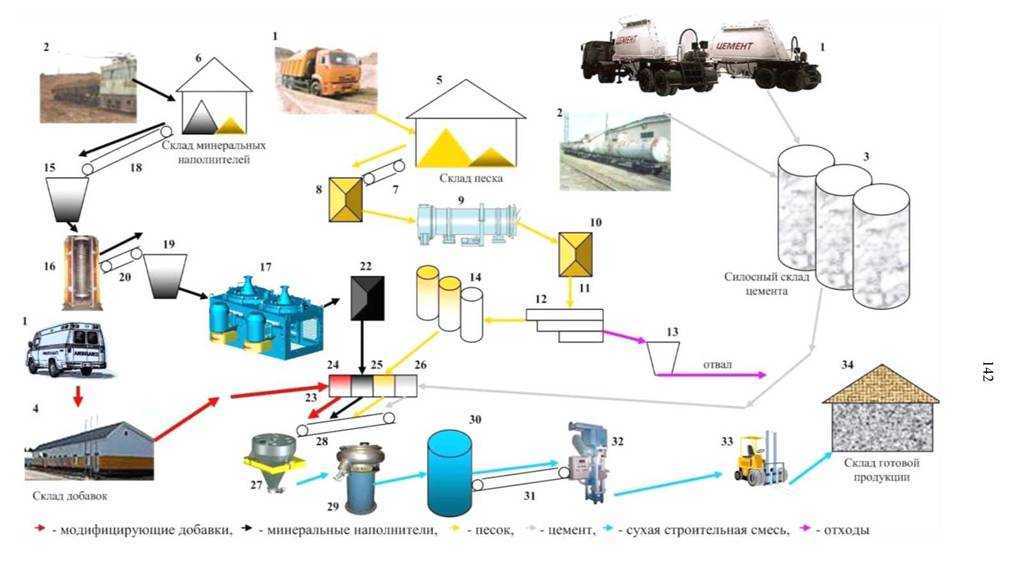

Производство и физические свойства

Сначала в суспензию смешивают несколько ингредиентов: цемент, известь, воду, мелкомолотый песок и часто летучую золу. Добавляется расширительный агент, такой как алюминиевый порошок, и жидкая смесь отливается в большую заготовку. Когда суспензия вступает в реакцию с расширительным агентом с образованием пузырьков воздуха, смесь расширяется. После первоначального затвердевания полученный «торт» разрезают проволокой на блоки или панели точного размера, а затем запекают (автоклавируют). Тепло помогает материалу быстрее отверждаться, поэтому блоки и панели сохраняют свои размеры. Армирование размещается внутри панелей перед отверждением.

Когда суспензия вступает в реакцию с расширительным агентом с образованием пузырьков воздуха, смесь расширяется. После первоначального затвердевания полученный «торт» разрезают проволокой на блоки или панели точного размера, а затем запекают (автоклавируют). Тепло помогает материалу быстрее отверждаться, поэтому блоки и панели сохраняют свои размеры. Армирование размещается внутри панелей перед отверждением.

Этот производственный процесс позволяет получить легкий негорючий материал со следующими свойствами:

Плотность: от 20 до 50 фунтов на кубический фут (pcf) — он достаточно легкий, чтобы плавать в воде

Прочность на сжатие: от 300 до 900 фунтов на квадратный дюйм (psi)

Допустимое напряжение сдвига: от 8 до 22 фунтов на квадратный дюйм

Термическое сопротивление: от 0,8 до 1,25 на дюйм. толщины

Класс звукопередачи (STC): 40 для толщины 4 дюйма; 45 для толщины 8 дюймов

Автоклавный газобетон

В настоящее время нет торговой ассоциации, представляющей отрасль автоклавного газобетона. Производство AAC все еще существует в Северной Америке. Мы предлагаем вам поискать в Интернете представителей дилеров, которые могут помочь вам с возможным наличием продукта в вашем регионе.

Производство AAC все еще существует в Северной Америке. Мы предлагаем вам поискать в Интернете представителей дилеров, которые могут помочь вам с возможным наличием продукта в вашем регионе.

Проекты газобетона

Повесть о трех городах: универсальность газобетона для жилых помещений

Использование автоклавного ячеистого бетона (АГБ) дает множество преимуществ. Возможно, в подтверждение универсальности AAC три описанных здесь жилых проекта совершенно разные, но их объединяет общая тема безопасности. Большой дом на одну семью в лесу, строительством которого занимается сам владелец; скромный дом на одну семью в лесистой местности, спроектированный архитектором, стремящимся к экологически чистому и здоровому образу жизни; и крупная застройка вдоль побережья Мексиканского залива Луизианы, требующая превосходной устойчивости к погодным условиям.

Handal Home, Мэриленд: простота и безопасность

Расположенный в лесу на юге Мэриленда, этот большой дом (6800 квадратных футов) столкнулся с рядом проблем при строительстве. Поэтому владелец, который сам руководит строительством, хотел простую систему. Это оказались 12-дюймовые блоки AAC. Ему нужны были их теплоизоляционные и негорючие свойства, чтобы противостоять лесным условиям дома, которые включали низкие температуры и, возможно, пожароопасность. Простота газобетона, по его словам, позволяет ему за один шаг построить структурную стену, которая изолирована, устойчива к термитам и готова к отделке. Он не хотел крепить сайдинг, предпочитая вместо него отделку прямого действия: гипсовую штукатурку внутри и лепнину снаружи.

Поэтому владелец, который сам руководит строительством, хотел простую систему. Это оказались 12-дюймовые блоки AAC. Ему нужны были их теплоизоляционные и негорючие свойства, чтобы противостоять лесным условиям дома, которые включали низкие температуры и, возможно, пожароопасность. Простота газобетона, по его словам, позволяет ему за один шаг построить структурную стену, которая изолирована, устойчива к термитам и готова к отделке. Он не хотел крепить сайдинг, предпочитая вместо него отделку прямого действия: гипсовую штукатурку внутри и лепнину снаружи.

Дом Додсона: Здоровый и безмятежный

Несколько лет назад, когда архитектор Элис Додсон выбрала AAC для строительства собственного дома, отчасти это было сделано по соображениям здоровья и окружающей среды. Давний сторонник устойчивого развития, она также уже следила за Bau-biologie. Относительно неизвестная в Соединенных Штатах, но хорошо зарекомендовавшая себя в Европе среди архитекторов и специалистов в области здравоохранения, Bau-biologie представляет собой строительную биологию или строительство для жизни. Это произошло после того, как быстрое строительство в послевоенной Германии привело к тому, что мы сейчас называем синдромом больного здания. Поэтому тогда, как и сейчас, она искала здоровые строительные решения. С этой целью она выбрала газобетонные блоки и панели, чтобы создать воздухопроницаемые каменные стены, не выделяющие летучих органических соединений (ЛОС). Это создает экологически чистое здание с успокаивающим и тихим интерьером. А так как ее муж-пожарный участвовал в процессе строительства, иметь негорючий материал было просто необходимо.

Это произошло после того, как быстрое строительство в послевоенной Германии привело к тому, что мы сейчас называем синдромом больного здания. Поэтому тогда, как и сейчас, она искала здоровые строительные решения. С этой целью она выбрала газобетонные блоки и панели, чтобы создать воздухопроницаемые каменные стены, не выделяющие летучих органических соединений (ЛОС). Это создает экологически чистое здание с успокаивающим и тихим интерьером. А так как ее муж-пожарный участвовал в процессе строительства, иметь негорючий материал было просто необходимо.

Оболочка из газобетона также обеспечивает хорошую теплоизоляцию и теплоизоляцию. Благодаря энергоэффективной оболочке, дополненной солнечными батареями и дровяной печью, счета за газ в течение первого года составили всего 100 долларов за дом площадью 4000 квадратных футов. Дом может оставаться теплым в течение двух-трех дней даже после отключения электроэнергии. Додсону нравится, как с помощью деревообрабатывающих инструментов из этого материала можно вылепить различные формы и элементы, такие как колонны и камины, и он продолжает выступать за газобетон с клиентами, которые ценят его универсальность и эстетический потенциал.

Роща на заливном пляже: безопасность и устойчивость к погодным условиям

Эта история успеха произошла в результате разрушений, вызванных ураганом Катрина. The Grove at Inlet Beach, первый жилой комплекс с высокой плотностью застройки во Флориде Панхандл, предназначен для того, чтобы выдерживать будущие проблемы с погодой и безопасностью на побережье Мексиканского залива. Все стены, полы и потолки этих домов для одной семьи сделаны из панелей и блоков AAC. Превосходный рейтинг огнестойкости (четыре часа для четырех дюймов) был ключом к одобрению местного зонирования, и в результате нет никаких проблем с возгоранием конструкции. Когда приходят ураганы, эти конструкции подготовлены к ветру со скоростью 150 миль в час (миль в час) (категория 4) и при надлежащем усилении могут быть спроектированы так, чтобы выдерживать ветер со скоростью 200 миль в час и более (категория 5). Дома из газобетонных блоков также не разрушаются наводнениями: они устойчивы к подъему воды, гниению, плесени и плесени, их можно чистить, перекрашивать и вновь открывать для жителей — перестройка не требуется.

Как будто безопасности и устойчивости к атмосферным воздействиям недостаточно, чтобы выбрать AAC для собственного дома, застройщик рассчитывает сэкономить 35 процентов на счетах за коммунальные услуги и 65 процентов на страховых взносах.

Комфорт бетона

Некоторые постояльцы отеля в Джорджии сегодня спят лучше благодаря автоклавному газобетону (AAC). Примерно в часе езды от Атланты, на небольшом участке, расположенном рядом с межштатной автомагистралью, расположенном в Форсайте, штат Джорджия, Comfort Suites, возникло несколько проблем. А высокая стоимость земли делает все более распространенным строительство на участках, которым свойственны такие проблемы, как шум, неровная местность или минимальные отступы. Поэтому разработчики обратились к бетонной системе, чтобы удовлетворить свои потребности в качественном проекте — в данном случае это прочное, тихое, четырехэтажное здание рядом с оживленным шоссе.

Подробнее об AAC.

Отказ от ответственности

Список организаций и информационных ресурсов не является ни одобрением, ни рекомендацией Ассоциации портландцемента (PCA). PCA не несет никакой ответственности за выбор перечисленных организаций и продуктов, которые они представляют. PCA также не несет ответственности за ошибки и упущения в этом списке.

PCA не несет никакой ответственности за выбор перечисленных организаций и продуктов, которые они представляют. PCA также не несет ответственности за ошибки и упущения в этом списке.

О AAC — Aircrete Europe

О AAC — Aircrete Europe | Что такое AAC (автоклавный газобетон)Инновации, основанные на опыте

Только точные совпадения

Точные совпадения только

Поиск по заголовку

Поиск по названию

Поиск по содержанию

Поиск по содержанию

Искать в отрывке

Скрытый

Скрытый

Скрытый

Что такое газобетон и его преимущества

Что такое газобетон (автоклавный газобетон)?

Автоклавный газобетон , , также известный как газобетон или газобетон, представляет собой зеленый сборный строительный материал , представленный на мировом рынке более 70 лет и широко используемый в

жилой , коммерческий и промышленный строительный.

Газобетон – хорошо зарекомендовавший себя строительный материал, который благодаря своим превосходным характеристикам быстро завоевал долю мирового рынка по сравнению с обычными строительными материалами.

Этот экологически чистый строительный материал изготовлен из природного сырья, такого как песок (или летучая зола), цемент, известь, гипс, алюминиевый порошок и вода. Эта смесь образует пенобетон, обеспечивающий изоляцию , структура и противопожарная защита в одном легком продукте.

Щелкните здесь , чтобы узнать больше о процессе производства газобетона.

Энерго- и ресурсоэффективность

Благодаря воздушным порам в материале газобетон является отличным звуко- и теплоизолятором . Значения теплопроводности (λ) находятся в пределах 0,08 – 0,16 Вт/(мК) в зависимости от используемой плотности.

Значения теплопроводности (λ) находятся в пределах 0,08 – 0,16 Вт/(мК) в зависимости от используемой плотности.

Плотность газобетонных блоков варьируется в пределах 300-800 кг/м³ , а прочность на сжатие находится в диапазоне 2,5 – 6 Н/мм², что делает его чрезвычайно ресурсоэффективным материалом .

Быстрая и простая система сборки

Панели из газобетона открывают новые возможности для продуктов, выходящих за рамки блоков из газобетона. В панельных системах монтаж сборных элементов быстро и легко . В результате общая стоимость установленного м2 снижается по сравнению с традиционными методами строительства.

СУПЕРГЛАДКАЯ поверхность панелей способствует быстрой отделке, так как стены готовы к прямой покраске .

Эффективность большого формата

Большой размер элементов также позволяет быстрее строить и сокращение монтажных материалов и труда . Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь поверхности 6 м2 на элемент (800 см x 75 см).

Например, одна стандартная панель перегородки (60 см x 300 см) составляет 1,8 м2 стены, что эквивалентно 12 стандартным блокам AAC (25 см x 60 см). Промышленная панель может иметь площадь поверхности 6 м2 на элемент (800 см x 75 см).

Огнестойкость и устойчивость к стихийным бедствиям

Все продукты AAC хорошо подходят для защиты от пожаров , землетрясения и другие стихийные бедствия .

AAC достигает максимально возможного уровня пожарной безопасности и может выдерживать до 4 часов прямого воздействия огня. Он негорюч и классифицируется как Еврокласс A1.

Легкая, несущая конструкция и высокая прочность на сжатие газобетона также делают его идеальным строительным материалом в регионах, подверженных землетрясениям и ураганам .

AAC Состав

Автоклавный газобетон состоит из уникальной комбинации молекул Tobermorite 11A и воздушных пор. Тоберморит 11А представляет собой молекулу, которая после создания не может физически разлагаться под воздействием тепла, гниения, коррозии или других химических процессов и поэтому очень прочна.

Тоберморит 11А представляет собой молекулу, которая после создания не может физически разлагаться под воздействием тепла, гниения, коррозии или других химических процессов и поэтому очень прочна.

Изделия из газобетона производятся с использованием смеси широкодоступного сырья, такого как песок, цемент, известь и гипс. Сырье смешивают с водой, добавляют очень небольшое количество алюминиевой пудры и заливают в большие формы.

Химия газобетона

История газобетона

Автоклавный газобетон как строительный материал промышленно производится с начала 20 века. В разделе ниже вы прочтете об относительно короткой истории этого долговечного строительного материала. Расширенную версию статьи «История автоклавного газобетона» можно найти в экспертной статье, опубликованной в нашем разделе загрузок.

Первые дни

Первые разработки в истории автоклавного ячеистого бетона основаны на серии патентов на технологические процессы. В 1880 году немецкий исследователь Михаэлис получил патент на свои процессы отверждения паром.