Самодельный пресс для изготовления топливных брикетов

Чтобы сэкономить немного на дровах, можно использовать топливные брикеты. Сделать их можно из опилок или картона.

Для изготовления топливных брикетов нужен пресс. При наличии сварки, болгарки и дрели сделать его своими руками не составит никаких проблем.

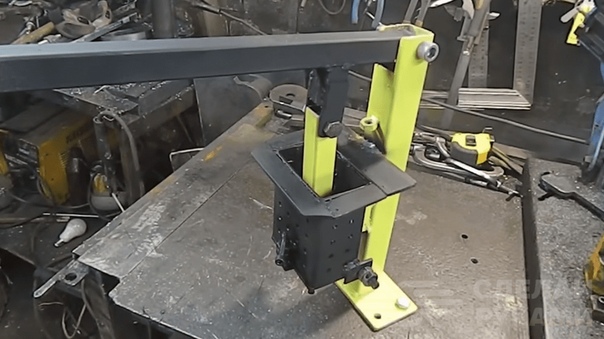

Конструкция приспособления состоит из прямоугольного короба, в котором будет спрессовываться сырье для топливных брикетов, ручки с толкателем и основания.

Рекомендуем также прочитать статью: как сделать станок для изготовления металлических хомутов.

Изготавливаем коробДля этого нам потребуется металлическая профильная труба размером — 140х100 мм. Отрезаем кусок длиной 20 см.

В коробе необходимо просверлить отверстия для слива воды. Или же можно просто сделать болгаркой вертикальные прорези.

Если нет профильной трубы такого размера, то можно сварить короб из листового металла. К коробу приваривается основание.

Для этого потребуется листовой металл толщиной 8 мм. Вырезаем из него пластину — она должна быть чуть меньше внутреннего размера профтрубы.

По центру пластины привариваем два «ушка» с отверстиями, между которыми будет крепиться шток (автор сделал его из металлической полосы).

Изготавливаем другие элементыК основанию приваривается стойка. К верхней части стойки крепится рычаг, который будет приводить в движение шток с толкателем. К рычагу привариваем ручку.

Между стойкой и коробом дополнительно нужно приварить перемычку — для жесткости конструкции.

К нижней части короба автор крепит крышку, чтобы можно было извлечь спрессованный брикет. Либо же можно сделать задвижку, но для нее необходимо приварить направляющие. В крышке также надо просверлить отверстия для слива воды.

Собранная конструкция крепится к металлической стойке с основанием, которая вбита в землю или забетонирована.

Сырье для изготовления топливных брикетов сделать очень просто — для этого измельчаем картон на кусочки, и заливаем водой. Полученную кашицу загружаем в короб, и прессуем. Вместо картона можно использовать опилки.

Вот так выглядит спрессованный брикет — ему нужно дать высохнуть, а потом можно смело отправлять в топку.

Подробно о том, как сделать ручной пресс для изготовления топливных брикетов, вы можете посмотреть на видео ниже. Идеей поделился автор YouTube канала Mr Novruz.

Оцените запись

[Голосов: 2 Средняя оценка: 2.5]Пресс для топливных брикетов из опилок своими руками

Использование топливных брикетов очень популярно в Европе, особенно в северных странах, и в регионах с развитым животноводством. Они намного дешевле, чем привычный топливный материал, доступны, а для владельцев фермы не составит большого труда изготовить их самостоятельно.

Они намного дешевле, чем привычный топливный материал, доступны, а для владельцев фермы не составит большого труда изготовить их самостоятельно.

О топливных брикетах

В брикеты могут быть спрессованны любые горючие материалы, однако чаще всего применяют опилки, уголь с торфом, солому или древесную стружку. Подходит для прессования и щепа дерева.

Топливные брикеты экологичны и безопасны, обладают хорошей теплоотдачей, разгораются быстрее, чем дрова, не искрят и долго горят.

Квадратная или прямоугольная форма позволяет складывать топливный материал для более удобного хранения. Основные недостатки — ломкость и низкая влагоустойчивость.

Если планируется изготовление брикетов из опилок, то они должны отвечать следующим требованиям:

- Влажность не более 12%,

- Средний размер около пяти миллиметров,

- Количеством загнивших опилок — менее 5% от всего объема.

Оборудование для изготовления брикетов

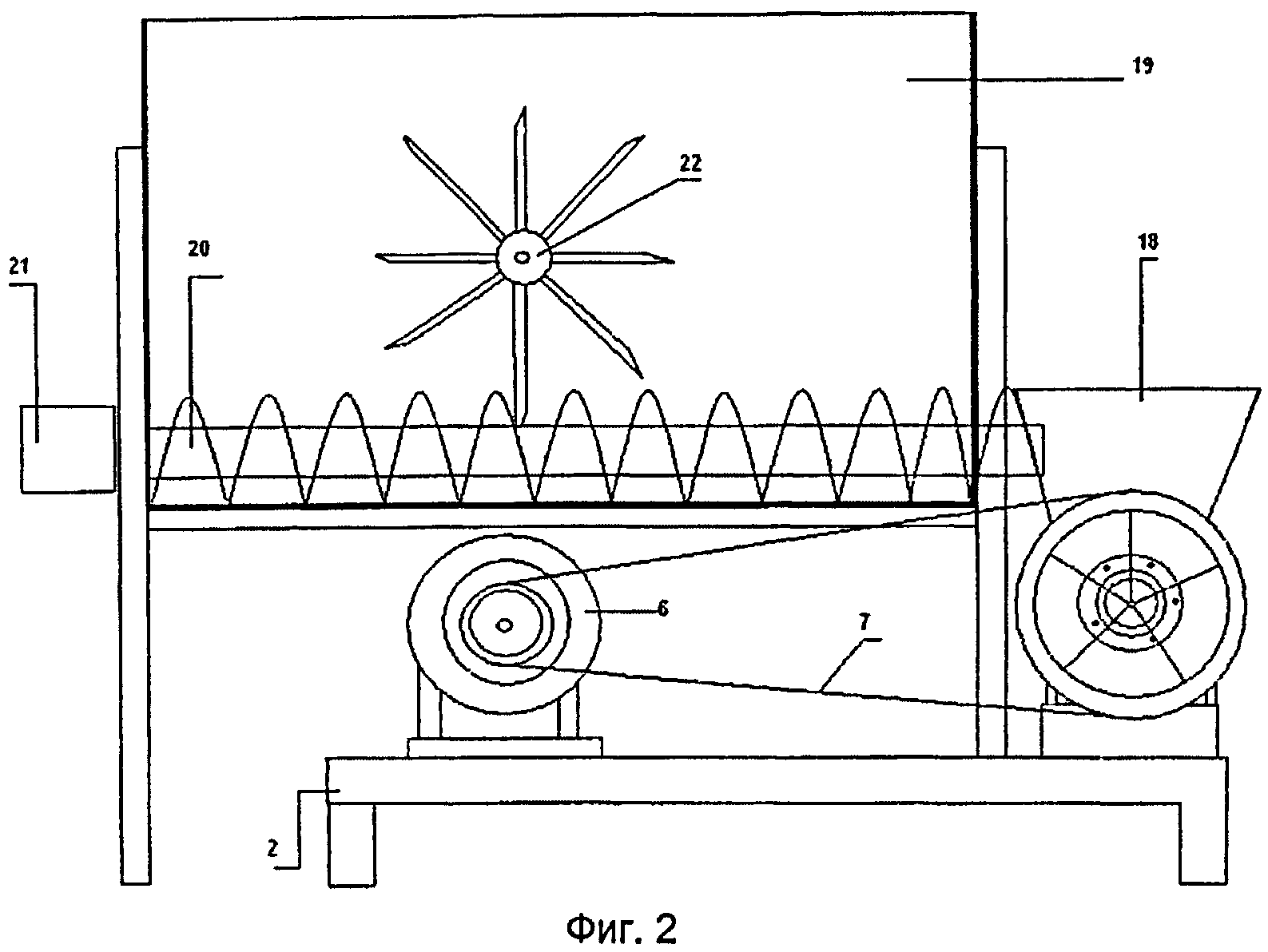

Метод брикетирования основан на создании максимального давления, достаточного для освобождения материала от влаги. На рынок поставляется несколько видов оборудования для изготовления брикетов. Полный же комплект включает в себя:

На рынок поставляется несколько видов оборудования для изготовления брикетов. Полный же комплект включает в себя:

- Аппарат-измельчитель для сырья,

- Сушильный аппарат,

- Пресс.

Если изготавливать брикеты из опилок, оборудования требуется меньше — измельчитель не нужен, поскольку опилки имеют уже подходящий размер. Если возможна предварительная просушка опилок в хорошо проветриваемом помещении или же на открытом воздухе, то из списка оборудования можно исключить и сушилку.

Основным и самым важным является пресс для брикетов.

Это оборудование представляет собой силовое устройство, совмещенное с матрицей. С помощью силового каркаса передается давление на заготовленный материал. Пресс может использовать ручные или механические приводы для передачи давления. Работает пресс для брикетирования опилок так: опилки засыпаются в специальную форму, включается работа привода, что ведет к сдавливанию материала внутри формы. Брикет вынимается и выкладывается на окончательную просушку.

Самодельный пресс

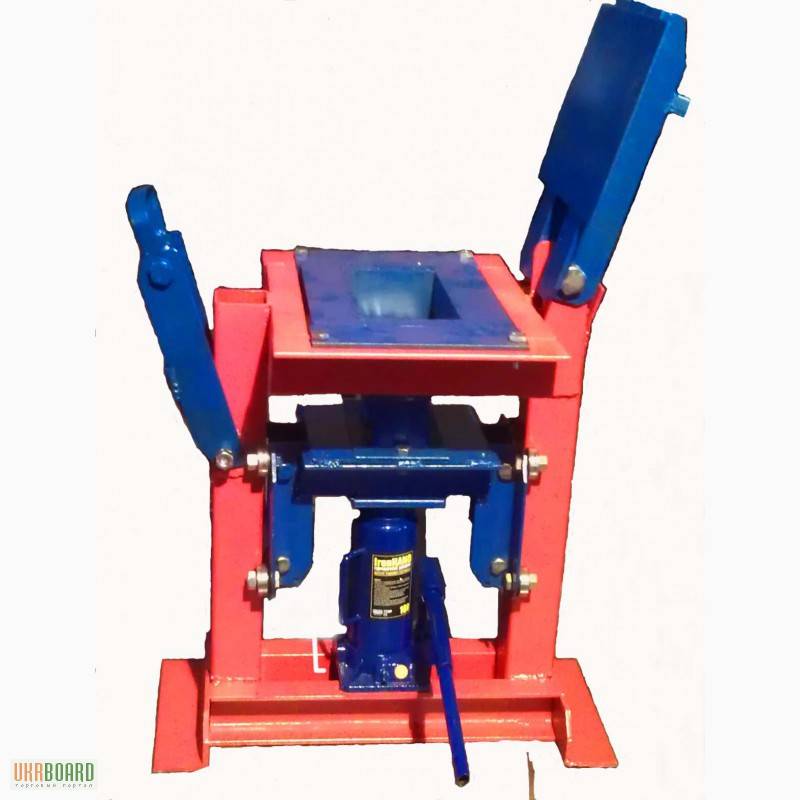

Пресс брикетировочный можно не только купить, но и сделать самостоятельно. Самодельное оборудование условно делится на две группы:

- С ручным приводом,

- Работающие от домкрата.

Чтобы изготовить пресс для топливных брикетов своими руками, понадобится также сделать металлическую квадратную или круглую форму, и пуасон. Форму обычно сваривают из металлического листа. В стенках и на дне формы рекомендуется просверлить несколько отверстий тонким сверлом. Нужно это для того, чтобы в процессе прессования выделяемая влага уходила из формы. Для удобства форму можно сделать со съемным дном, тогда брикет будет удобнее вынимать. А для сбора стекающей воды под форму обычно устанавливают небольшую емкость.

Пуасон также изготавливают из плоского листа металла, толщиной около 4,5 мм. Лист необходимо приварить к рычагу давления или закрепить на шарнирах. Пуасон необходимо сделать на несколько миллиметров меньше формы — он должен свободно заходить внутрь.

Не рекомендуется оборудование прессов двумя и более формами. Это повышает производительность, но снижает качество брикетов.

Одного рычага давления недостаточно для качественного брикетирования в нескольких формах.

Пресс для опилок из домкрата в качестве рычага отличается большей производительностью, хорошей спресованностью брикетов и легкостью в использовании. Для изготовления пресса можно использовать также гидравлическую установку, которую часто применяют в сервисах по ремонту автомобилей.

Для изготовления брикетов очень важен не только пресс, но и помещение, где он установлен. Оно должно быть достаточно просторным, с хорошей вентиляцией, надежной электропроводкой и иметь несколько огнетушителей.

Настенный ручной пресс

Самодельный пресс можно прикрепить к стене для большего удобства. Для этого из любого прочного материала нужно сварить раму. Обычно используют металлический уголок. Готовую раму при помощи дюбелей крепят к стене. На верхней перекладине рамы устанавливают шарнир для рычага.

На верхней перекладине рамы устанавливают шарнир для рычага.

В качестве рычага можно использовать любой отрез металлической трубы, прочную металлическую шпильку или стальной круг с резьбой. Снизу рамы приваривают форму, а после этого к рычагу присоединяют пуасон. Длина трубы должна обеспечивать свободное вхождение пуасона в форму.

Напольный пресс

Напольный вариант пресса для изготовления опилок отличается тем, что форму с рычагом крепят к устойчивой металлической стойке. Обычно ее сваривают из уголка, или же используют старые столы, металлические треноги или любой доступный металлический каркас. Устройство такого пресса полностью аналогично настенному.

Процесс изготовления брикетов

Производство брикетов основано на создании высокого давления на материал. Высокое (выше 30 МПА) давление приводит к выделению лигнина и формированию брикета. Чтобы изготовить в домашних условиях топливные брикеты из опилок своими руками, в исходное сырье необходимо добавить глину, клей для обоев или раскисшую бумагу, а также воду. Сделать брикеты из опилок без всех этих компонентов невозможно.

Сделать брикеты из опилок без всех этих компонентов невозможно.

Как сделать брикеты: опилки смешивают с сухой глиной в соотношении десять к одному. В полученную смесь понемногу вливают воду, постоянно перемешивая, до образования кашеобразного состояния. Хороший брикет получится из смеси, которая легко лепится в руках. Слишком жидкая смесь будет долго сохнуть, а слишком густая — плохо гореть. Для лучшего горения можно добавить к опилкам немного сухих листьев или бумаги.

Полученную смесь закладывают в форму, прессуют, достают из-под пресса и выкладывают на просушку.

Переработка опилок в домашних условиях подобным образом очень удобна и практична. Для отопления сараев и других хозяйственных построек можно также изготавливать брикеты из использованных, но просушенных опилок.

Использование торфа и угля

Уголь и торф и сегодня являются актуальными отопительными материалами. Уголь выделяет очень много тепла, но его разгрузка и хранение очень хлопотно. Торф также хорошо горит, но его опасность состоит в том, что он легко воспламеняется, и должен храниться в темном месте с достаточной вентиляцией.

Торф также хорошо горит, но его опасность состоит в том, что он легко воспламеняется, и должен храниться в темном месте с достаточной вентиляцией.

Брикеты из торфа или угля можно делать только тогда, когда материал имеется в очень большом количестве. Перед брикетированием и уголь, и торф необходимо хорошо просушить. Без предварительной просушки брикеты получатся влажными и будут плохо гореть.

Для угольного брикета необходима глина с водой, и угольная пыль. Для приготовления смеси удобнее всего использовать строительный миксер — ручное перемешивание больших объемов займет очень много времени. Брикетированный древесный уголь после прессования нужно также выложить на просушку, а уже потом убрать в помещение для хранения.

Многие частники предпочитают изготавливать древесноугольный брикет, вместо обычного угольного.

Для его получения к угольной крошке необходимо добавить немного опилок. Такие брикеты отличаются лучшими показателями теплоотдачи, большей сухостью и легкостью в приготовления.

Оборудование для изготовления угольных или торфяных брикетов точно такое же. Можно использовать один и тот же пресс для брикетирования угля, соломы, торфа или опилок. Разница лишь в силе оказываемого давления на материал.

Самодельный пресс для брикетов: если время — не деньги | Рукастый мужик

Прессов я делал два: ручной рычажный и на гидравлическом домкрате, но года три назад порезал их на другие нужды, когда наигрался и понял смысл заголовка статьи на собственном опыте:

Кадр из ролика канала «Михалыч ТВ» в Ютуб, ссылка в конце статьиРасскажу о чем умалчивают авторы роликов и статей «про это». Кому интересно устройство пресса или его чертежи — этого добра полно в поисковиках:Поиск по Яндексу

Слов нет, брикеты получаются и очень хорошо отдают тепло в печке, но сама технология получения таких брикетов очень заморочливая:

Ни рычажный пресс ни автомобильный, не дают возможности получения брикетов «на сухую»: не хватает давления для возникновения межмолекулярных связей. Необходим связующий компонент (клей)

Необходим связующий компонент (клей)

Дальше — галерея (можно листать вправо):

В моем случае из бесплатного и доступного это была глинаВ моем случае из бесплатного и доступного это была глинаВ моем случае из бесплатного и доступного это была глинаВ моем случае из бесплатного и доступного это была глинаВ моем случае из бесплатного и доступного это была глинаВсё? Ещё нет: продукцию надо высушить, затем складировать

Весь цикл — цепочка противоречивых и времязатратных действий: намочить, смешать, сформировать, отжать воду, высушить, складировать.

Но в этом не призаётся ни один довольный своим прессом автор.

Самое смешное — угольная пыль в печке горит и без брикетирования: её достаточно просто смочить и разместить поверх горящих углей от дров, на днях расскажу

Остатки моих экспериментов. Это был пресс под гидравлический домкратВместе со всеми подготовками для получения такого топлива в количестве «на всю зиму» надо затратить от 1 месяца летнего времени. Впрочем, Михалычу можно: он на пенсии…

Впрочем, Михалычу можно: он на пенсии…

Всем удачи!

—————

P.S. Искателям «проплаченной рекламы»: надо быть очень сильно озабоченным, чтобы предположить проплату канала Ютуб от сельского пенсионера…

Другие статьи по теме «отопление»: ссылка

Видео про пресс от Михалыча: ссылка (вообще мне этот дядька нравится)

самодельный пресс для опилок или готовый? — moyakovka.ru

Тому, у кого накапливаются отходы сельхозпродукции или лесопиления (лузга, солома, опилки), имеет смысл поразмыслить над выпуском топливных брикетов домашнего изготовления. Появится возможность избавиться от ненужных материалов, предназначенных к утилизации, и причем еще и сэкономить на некогда приобретаемом топливе. Мини-пресс для формования брикетов — оптимальное решение в такой ситуации.

- Пресс своими руками для формовки брикетов.

Самым простым для сборки в условиях домашней мастерской выступает рычажного (либо винтового) типа пресс.

В качестве основы берут пресс, изготавливающий тротуарную плитку либо шлакоблок, к примеру. Выполнить самодельные прессы для опилок возможно из древесины (рычажный тип устройства) либо из профиля металлического (винтовой тип).

Прежде чем приступить к изготовлению или преобразованию готового изделия, определяются с габаритами и конфигурацией брикетов, являющимися оптимальными для собственной печи. Наиболее простым вариантом считается получение цилиндрических брикетов. Для этих целей применяют кусок толстостенной трубы требуемых высоты и диаметра. Труба примет на себя роль пресс-формы, внутри нее станет выполняться формование брикета посредством подвижной части вверху — пуансона, двигающегося за счет рычагов (или же винтовой пары).

Чтобы повысить производительность самодельного пресса для опилок, можно спланировать конструкционно выпуск сразу нескольких брикетов одномоментно. Естественно, это усложнит конструкцию и увеличит затраты материалов и финансов.

Если необходимы брикеты прямоугольной конфигурации, тогда пресс-форму изготавливают из металлических листов, которые подготавливают и соединяют посредством электросварки. По торцевым стенкам и в основании просверливают мелкие отверстия, сквозь которые будет выводиться влага, образуемая при прессовке брикетов.

Изготавливая самодельный пресс для производства брикетов, важно не забыть про меры безопасной работы на данном станке в целях исключения травмирования. Поэтому готовое оборудование жестко крепят к опорной раме. Возможна установка пресса на улице, его укрывают пленкой на период холодов. При установке устройства в помещении формование топливных брикетов возможно осуществлять целый год.

- Приобретенный пресс для опилок.

Пресс брикетировочный предназначен для выпуска брикетов из опилок и отходов растительного происхождения без использования добавок. Заметим, что специализированное оборудование намного превышает по качеству и надежности самодельный агрегат для опилок. Такой прибор:

Такой прибор:

- легок и удобен в починке, обслуживании;

- имеет максимальную упрощенность быстро изнашиваемых и др. элементов;

- позволяет с максимальной доступностью приобретать для него запасные части и комплектующие, составляющие механические узлы и электрическую часть;

- обеспечивает максимально безопасные трудовые условия и, благодаря этому — комфортабельные рабочие места.

Быстроизнашивающиеся узлы и детали исполнены в таком виде, что есть возможность воспроизвести их на металлообрабатывающем оборудовании в сжатые сроки. Посредством электрооборудования контролируется в требуемых режимах управление механизмами, его плавная регулировка, защита и сигнализация. После включения оборудование переходит к автоматической работе и не нуждается в неусыпном внимании рабочих.

Варианты станков для изготовления топливных брикетов

Современные технологии проявляют себя там, где, казалось бы, ничего нового не придумаешь. Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Примером тому являются топливные брикеты или, как их еще называют, евродрова. Это та же древесина, но за счет спецобработки получившая новые свойства, позволяющие ей сгорать с большей эффективностью.

Для их создания не требуются космические технологии – простейший станок для изготовления топливных брикетов представляет собой пресс. Поэтому наладить получение современного топлива с некоторыми свойствами, улучшенными по сравнению с обычными дровами, можно и своими руками.

Не забудь поделиться с друзьями!Содержание статьи

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи.

Но в любом случае они удобны для хранения и переноски.

Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

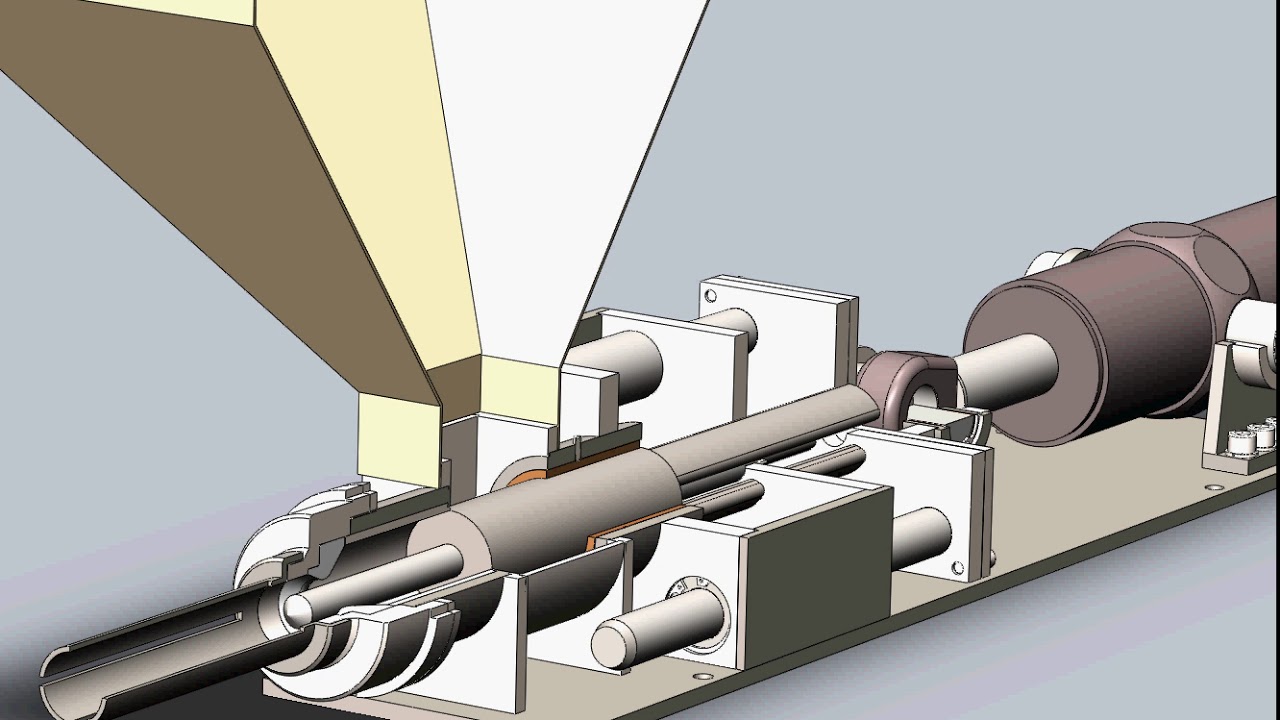

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Самодельный станок

Встречаются сведения об изготовлении в домашних условиях самодельных шнековых экструзионных установок. Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Но даже создатели таких эффективных станков для производства топливных брикетов отмечают, что устройства требуют качественных материалов и использования электродвигателя. Гораздо легче сделать вместо сложного станка обычный пресс.

Ручной пресс

Прессы, использующие только ручные усилия, бывают двух видов – винтовые и рычажные. В винтовых вариантах шток, сдавливающий сырьевую массу, перемещается накручиванием винта. В рычажных прессах давление создается собственными мускульными усилиями, используя длину рычага. На винтовой установке достигается большее давление и качество топливных брикетов становится лучше. Но закручивание и откручивание винта требует времени, поэтому производительность невелика. Рычажные прессы работают быстрее. Нужно только продумать способ или механизм выталкивания готового брикета из прессовочной формы. В этой же форме должны быть отверстия для выхода воды при сдавливании, поскольку при ручном производстве сырье замачивается.

Измельчители

Важным этапом в производстве брикетов является измельчение древесного сырья. Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Конечно, можно делать это вручную, с применением простейших резаков. Но эффективнее будет механизировать этот процесс. Подойдет роторный станок, применяемый для измельчения растительной массы при производстве удобрений в домашних условиях. Умельцы применяют для этих целей и старые стиральные машины активаторного типа. На активаторе крепятся ножи, измельчающие загруженное сырье.

Станок с использованием готовых механизмов

Усовершенствовать ручной станок можно, снабдив его готовым гидравлическим домкратом или покупным гидравлическим прессом. Потребуются также материалы для крепления механизма и изготовления других элементов конструкции. Форма матрицы, в которой будет прессоваться сырье, может быть круглой или прямоугольной. Для круглых форм можно использовать стальные трубы нужного диаметра.

Основание станка для изготовления топливных брикетов сваривается из швеллеров. Для стоек подходят уголки размером 100 х 100.

Для формовочной матрицы берется толстостенная труба.

Матрица оборудуется съемным дном, необходимым для извлечения готовых брикетов. Но есть более перспективный вариант: дно приваривается к матрице намертво, а с внутренней стороны крепится пружина с диском чуть меньшего диаметра. При прессовке пружина сжимается, а после отведения штока – разжимается, выталкивая диском спрессованный продукт.

Для штока подойдет труба миллиметров 30 в диаметре. К ней приваривается пуансон, свободно входящий в матрицу. Другой конец штока крепится к гидравлическому механизму.

Перед загрузкой в матрицу древесную массу желательно хорошо перемешать. Барабан для перемешивания можно сделать из листовой стали или взять готовый от стиральной машины. Закрепляется барабан на стойках.

Подающий лоток, по которому сырье из барабана загружается в матрицу, тоже делается из стального листа.

На такой установке вряд ли удастся получить сверхплотные евродрова. Но с задачей сделать из рассыпающегося сырья твердый брикет она вполне справится. В итоге из отходов получится продукт, по плотности равный древесине, но спрессованный в удобную форму.

Прессы для опилок своими руками, брекеты из опилок

Что собой представляют прессы для опилок

Это специальный агрегат, который прессует массу опилок в брикеты, используемые в топке печи. Брикеты отлично подходят вместо дров, которые стоят дорого, в отличие от сырья вторичной обработки.

Формируется масса путем смешивания опилочной массы, подогрева и в конечном итоге – прессования.

Процесс можно описать так: сухую опилочную массу подают в бункер, там они перемешиваются между собой, затем поступают в передвижной отсек, где они подвергаются уплотнению и прессованию под давлением, масса пропускается через специальные формы, которые придают вид готовых брикетов. После этого они нагреваются в специальном отсеке под большой температурой, после этого брикеты становятся плотными с темным оттенком.

После этого они нагреваются в специальном отсеке под большой температурой, после этого брикеты становятся плотными с темным оттенком.

Они беспрерывно подаются по конвейеру, а уже с него можно убирать готовую продукцию в тару.

Можно ли сделать самодельный пресс

Самым доступным считается рычажный или винтовой вид пресса, который можно собрать в домашней мастерской. Такой агрегат полностью механический, без использования дополнительной энергии, кроме ручной.

За основу можно взять устройство для изготовления уличных плиток или строительных блоков. Агрегат можно изготовить из дерева (рычажный) либо металла – по винтовому принципу работы.

Перед началом работ следует определить параметры готовых брикетов, которые подойдут для топки в домашней печи.

Легче всего изготовить брикеты в виде цилиндров, а для производства нужна труба с определенными параметрами. Именно в ней будет проходить прессование путем перемещения рычага или винтов.

Для повышения производительности домашнего пресса можно разработать такую конструкцию, которая будет изготовлять не по одному, а сразу несколько штук. Конечно, придется израсходовать больше материала и приложить больше усилий, но производительность – немаловажный фактор.

Конечно, придется израсходовать больше материала и приложить больше усилий, но производительность – немаловажный фактор.

Для изготовления брикетов прямоугольной формы потребуется сделать из металлических листов форму, которую сваривают аппаратом. По бокам делают небольшие отверстия для выхода влажного воздуха, который обязательно будет образовываться в процессе изготовления.

Чтобы обеспечить безопасность работы, агрегат следует укрепить на станине, допускается производство и на улице в хорошую погоду.

Для увеличения КПД можно вместо ручного прессования установить электродвигатель, который поможет увеличить производительность. По периметру формы можно установить электрические мощные обогреватели, тогда при образовании давления лигнин, выделяемый древесными опилками, будет склеивать брикеты, что обеспечит им прочность.

Необходимые инструменты и материалы

Чтобы сделать конструкцию самостоятельно, вам нужно запастись:

- Сварочным аппаратом;

- Электродами;

- Ножовкой по металлу или болгаркой с соответствующими дисками;

- Гидравлическим оборудованием, например, домкратом;

- Пружинами, можно воспользоваться дверными или автомобильными;

- Листами металлопроката;

- Швеллерами;

- Трубой;

- Уголками;

- Стальными заготовками для установки направляющих;

- Приспособление для выравнивания листов.

Как сделать пресс

Нужно найти место под станину, продумать систему подачи сырья и просушки изделий. Ну и главное – обеспечить работу необходимым количеством опилок. Самый доступный вариант можно изготовить на основании гидравлического приспособления с ручным или электрическим двигателем.

Сам агрегат состоит из корпуса с приварными ручками, пунсона и матрицы.

Пошаговая инструкция

- Чтобы изготовить основание, можно воспользоваться швеллерами, сваренными между собой.

- Направляющие стойки делают из стальных уголков размером 100х100 мм с высотой до 1,5 метра в количестве 4 штук. Стойки сваривают в вертикальном положении по 2 штуки с каждой стороны.

- Следует правильно расположить уголки, на равном удалении друг от друга;

- К уголкам крепится барабан для перемешивания сырья, к нему можно установить электромотор;

- Чтобы изготовить корпус, следует взять листовое железо, сварить из него необходимого размера короб, куда будут засыпаться опилки.

Лучше всего его сделать в виде конуса. Иногда из-за отсутствия железа используют обыкновенную трубу большого диаметра.

Лучше всего его сделать в виде конуса. Иногда из-за отсутствия железа используют обыкновенную трубу большого диаметра. - К корпусу по нижней части закрепить редуктор и приварить лоток для выхода готового изделия.

- Отдельно подготавливается матрица для выдавливания готовой продукции, ее делают из уже готового толстого диска.

- По центру делают отверстие по размеру вала, при помощи которого будет перемешиваться сырье.

- Собирают конструкцию и устанавливают на станину.

- По периметру следует установить тэны для просушки изделий, но этого будет недостаточно. После выхода их просушивают дополнительно на открытом воздухе.

Что выгоднее: самодельный пресс или готовый

Конечно, грамотно утилизировать органические отходы очень важно, а если от них будет еще и практическая польза – то вдвойне. Из опилок, которые остались от возведения деревянного дома может получиться отличное топливо. Нужно только воспользоваться небольшим агрегатом для прессования.

Нужно только воспользоваться небольшим агрегатом для прессования.

За основу можно взять уже готовые прессовальные машины для формирования уличных плиток, кирпича, добавив к ней немного собственных доработок. Например, универсальное устройство для выдавливания массы нужной формы в виде брикета или цилиндра. Стоить изготовленное собственными руками будет сущие копейки, но у такого устройства будет один существенный недостаток – недостаточная плотность брикетов. А это приведет к неоправданно большим расходам топлива, что может быть невыгодно для обогрева помещения в зимнее время.

Заводские установки могут стоить дорого, если они рассчитаны на большие производственные объемы, да и зачем покупать дорогостоящее оборудование, если нет постоянного поступления опилок и делать брикеты нужно только периодически?

Но, готовые агрегаты более мощные, с большим набором функционала, а готовые изделия – качественные, дают много тепла и занимают мало места в помещении. Для работы необходимо подключение к электроснабжению, поскольку двигатель электрический. И просушка готовых брикетов также необходима.

Для работы необходимо подключение к электроснабжению, поскольку двигатель электрический. И просушка готовых брикетов также необходима.

Если есть большие объемы опилочной массы, то простым агрегатом, изготовленным в домашних условиях не обойтись. Ну а для небольшого производства хватит маломощного с низкой производительностью аппарата.

Ориентировочная стоимость

Заводские агрегаты, в зависимости от мощности, могут стоить от 300 тысяч до 1 миллиона. Если покупать российские аппараты, которые практически ничем не отличаются от зарубежных аналогов, можно прилично сэкономить. А в наши дни, когда конкуренция очень высока, за небольшие деньги можно приобрести качественный агрегат нашего производства, который будет работать не хуже импортного, да еще намного дольше.

Статья была полезна?

0,00 (оценок: 0)

прессованные опилки, пресс для производства евродров, станок для дров

Для изготовления топливных брикетов в домашних условиях отлично подойдут ветки, тырса и опилкиПри переработке дерева остается много отходов. Это и опилки, тырса, ветки. Использовать такое топливо для твердотопливных котлов и печей невыгодно. Поэтому многие перерабатывают отходы в брикеты. Сделать это можно и в домашних условиях. Достаточно иметь брикетер. Это своеобразный гидропресс, который позволяет придать опилкам форму.

Это и опилки, тырса, ветки. Использовать такое топливо для твердотопливных котлов и печей невыгодно. Поэтому многие перерабатывают отходы в брикеты. Сделать это можно и в домашних условиях. Достаточно иметь брикетер. Это своеобразный гидропресс, который позволяет придать опилкам форму.

Виды топливных брикетов своими руками для отопления

Чаще всего топливные брикеты классифицируют по материалу изготовления. Сырьем для евродров могут выступать любые остатки натуральных продуктов. Каждый вариант имеет свои особенности производства и использования.

Разновидности топливных брикетов:

- Из угля;

- С дровяных опилок;

- Торфяные;

- Из лузги подсолнечника.

Топливные брикеты могут быть изготовлены из угля, торфа, дровяных опилок и даже лузги подсолнечника

Прессованные брикеты из угля выпускаются в виде специальных таблеток или цилиндром. Сырьем для производства являются отходы угольной промышленности. Отсев несколько раз измельчают, добавляют клеящие вещества и прессуют. Этот вид топлива широко используют не только для печей, но и для мангалов.

Отсев несколько раз измельчают, добавляют клеящие вещества и прессуют. Этот вид топлива широко используют не только для печей, но и для мангалов.

Угольная крошка в момент переработки сохраняет свои характеристики, но не пачкается, как древесной уголь.

Явным плюсом угольных брикетов является меньшее количество угарного газа. Часто такое топливо используют ресторанные предприятия. Время сжигания брикетов долгое, иногда достигает 10 часов. Создание древесных брикетов происходит за счет лигнина. Евродрова удобные при транспортировке, но имеют низкую теплоотдачу. Материалом для брикетов могут послужить любые породы деревьев.

Не смотря на измельчение стружки, после сгорания древесных вариантов остаются угли. Именно поэтому такие брикеты используются при готовке. При этом материал считается экологически чистым. Торфяные брикеты имеют много плюсов. Они характеризуются высокой теплоотдачей материала. Но после сгорания топлива остается много отходов и дыма. Пепел можно использовать в качестве удобрения.

Пепел можно использовать в качестве удобрения.

Топливо из лузги позволяет максимально эффективно использовать подсолнечник. Во время горения брикеты выделяют характерный аромат. А масла в составе усиливают процесс горения. Брикеты из лузги представляют экологически чистое топливо.

Фабричное производство из опилок брикет

Для самостоятельного изготовления брикет следует изучить технологию производства на предприятиях. Для начала подготавливают сырье. Его следует измельчить и высушить. В качестве материала используется древесные опилки, стружка, тирса, ветки, доска. Сушка должна высушить древесину до показателя влажность 8-10%. Дальше выполняют брикетирование.

Способы брикетирования:

- Экструзия;

- Прессование.

Оба варианта объединяет исходный результат. В конечном итоге древесина начинает выделять лигнин – клейкое вещество. Именно он помогает связать компоненты брикетов. Отличаются способы только в технологии сдавливания.

Гидравлический пресс создает давление до 300-600 Бар. От этого дерево разогревается и получается прямоугольный брикет.

Экструзия подразумевает засыпание сырья в специальный бункер, где с помощью шнеков материал продвигается к более узкому отверстию. Так и происходит сжатие опилок, при этом давление достигает 1000 Бар. В конечном итоге получаются брикеты в форме шестигранников.

Используемое оборудование для производства брикетов из опилок дома

На рынке представлено много компаний, которые продают оборудование для производства брикет дома. Эти же компании могут настроить и установить такое оборудование. Также проводят обучающий урок.

Необходимое оборудование для производства брикет:

- Дробилка;

- Сушилка;

- Шнековый или ударный пресс.

В домашних условиях выполнять сушку можно просто на улице, без применения машины. При использовании в качестве сырья опилок можно обойтись и без дробилки. Дома можно попробовать самостоятельно изготовить пресс.

Купить необходимую машину можно в компании, которая занимается изготовлением брикет.

Выполнить сборку машины можно по уже готовым схемам и чертежам. Эффективность такого оборудования зависит от выбранной модели и конструкции. Самостоятельно придется сварить раму и приварить рабочий элемент, который придется приобрести отдельно. Затем присоединяется привод. Зато такой самодельный прибор можно будет использовать и для других целей. Например, заготавливать макуха для рыбалки.

Самодельный станок для изготовления брикетов из опилок и лузги

Сделать станок можно и своими руками, опираясь на чертежи. В итоге получаться аккуратные прямоугольные или круглые брикеты. Главное соорудить самодельный пресс, который с помощью давления делает топливо.

Для изготовления брикетов из опилок следует сперва подготовить станок, который вполне можно смастерить своими руками

Механизм самодельного пресса:

- Ручной привод;

- Использование домкрата;

- Гидравлика.

Проще всего сделать станки с ручным приводом. Для рамы используют металлическую профильную трубу. Такой каркас легко будет закрепить на стене. Низ рамы оборудуется прочной формой. Наверх с помощью шарниров закрепляется длинный рычаг. С рычагом соединяется нажимная деталь, входящая в форму. Чтобы она могла свободно перемещаться, делают небольшой зазор.

Другие механизмы используют домкрат и гидравлический привод вместо рычага. Для вывода влаги во время прессовки в дне делают специальные отверстия. Конструкция несложная, главное правильно выполнить все соединения.

Изготовление брикетов из опилок своими руками: технология

Приобретение пресса считается экономически невыгодным. Машина себя не окупит. Разве что будет налажено производство брикет на продажу. Но без фабричной машины нельзя спрессовать опилки и получить лигнин. Именно поэтому многие добавляют к опилкам готовое вяжущее вещество.

Вязкие ингредиенты для брикет:

- Самый дешевый клей для обоев;

- Глина:

- Бумага.

Сделать отопительные брикеты можно и по упрощенной технологии, без использования специального оборудования. Опилки при этом вымачиваются в жидкости, а затем добавляют клеящее вещество. Достаточно одной части глины на десять частей опилок.

Вымачивать можно не только древесные отходы. Брикеты изготавливают из сухих листьев, лузги подсолнечника, соломы и любой другой ограники.

После этого технология предусматривает заливание готовой массы в самодельный агрегат для прессовки. После опускания рычага потребителю доступный небольшой кирпичик. После этого следует высушить топливо на улице.

Особенности топлива из опилок в домашних условиях

Использовать отходы древесной промышленности для отопления в чистом виде часто не выгодно. Опилочные отходы быстро прогорают в топки, выделяют мало тепла, но много золы. Сделать топливо более эффективным можно с помощью брикет.

Особенности брикетирования:

- Брикеты получаются за счет выделения лигнина.

Это возможно только при использовании промышленных машин. В домашних условиях к сырью просто добавляют клейкое вещество, которое помогает склеить опилки и придать им формы.

Это возможно только при использовании промышленных машин. В домашних условиях к сырью просто добавляют клейкое вещество, которое помогает склеить опилки и придать им формы. - Заранее следует обдумать варианты, где будет сушиться и хранится топливо. Это должно быть просторное помещение, закрытое от осадков.

Для приготовления брикет может понадобиться измельчитель. Чем мельче частицы, тем плотнее получатся брикеты. Можно применять оборудование, которое размягчает сырье для изготовления компоста.

При использовании электрической модели намного упрощается процесс производства. Но при этом увеличивается стоимость продукта.

Для работы потребуется ручной или гидравлический пресс. Также должны быть емкости для прессовки. Следует предусмотреть тару для замешивания сырья, миксер или бетономешалку.

Брикеты для отопления своими руками (видео)

Для производства торфобрикетов, топлива из тирси или лузги необходимо иметь экструдер или любой другой брикетный станок. Установка покупного оборудования может не окупить себя, поэтому лучше сделать мини устройство своими руками. Сама переработка изделия имеет отличия от фабричной и включает добавление клеящей смеси.

Установка покупного оборудования может не окупить себя, поэтому лучше сделать мини устройство своими руками. Сама переработка изделия имеет отличия от фабричной и включает добавление клеящей смеси.

Добавить комментарий

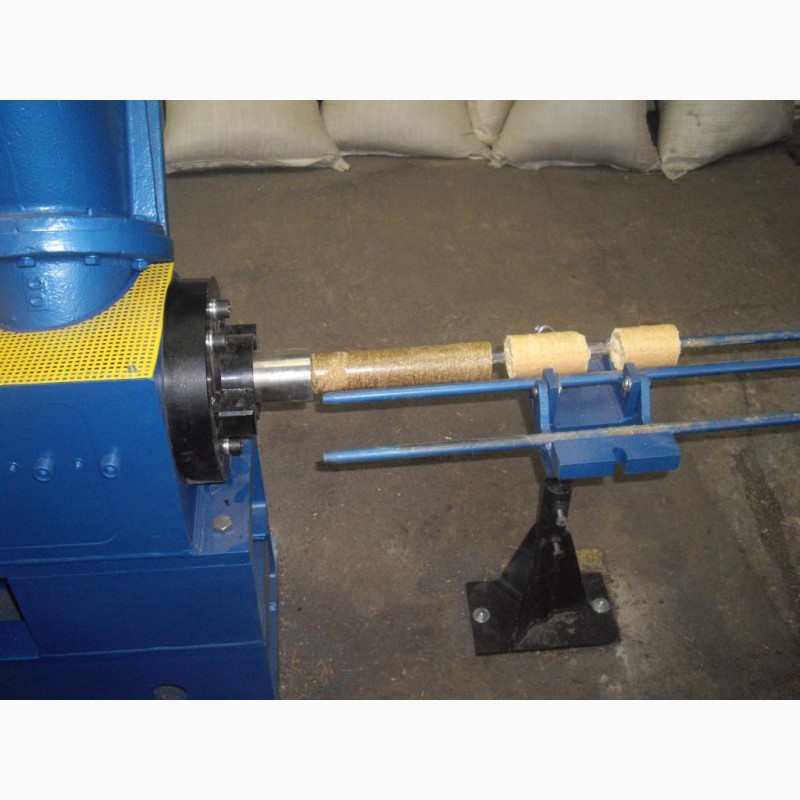

Пресс для брикетирования древесины Alois

Пресс для брикетирования древесины Alois Алоис Шмид пишет:До недавнего времени это был мой пылесос. Я перешла на бочки из мешков потому что стружку можно придавить в бочках, а бочки можно сложены.

Но стружку в дровяной печи сжечь тяжело, а бросать не хотелось их тоже. Поэтому я поискал пресс для брикетов.Промышленные машины доступны по цене от 10 000 евро. Но есть разные самодельные прессы для брикетов в сети, например здесь: http://www.brikomat.com

Для своего самодельного брикетировочного пресса я купил новый пылеуловитель.

за 600 евро, включая трубопроводы. Я также купил

этот электрический дровокол, в то время он стоил 200 евро. Я начал работать над прессом для брикетирования два года назад.

Я начал работать над прессом для брикетирования два года назад.

К настоящему времени машина работает автоматически, без каких-либо проблем.Он все еще может использовать улучшения, а скорость производства очень высока. в зависимости от типа используемой стружки. Машина работает быстрее всего с короткая стружка твердых пород. Немного тормозит при беге с длинными тонкими стружками хвойных пород. Чем выше содержание лигнина (см. Википедию) тем тверже становятся брикеты.

Контроллер имеет переключатели на обоих концах диапазона, а также датчик гидравлического давления.В отличие от промышленных машин, здесь нет сжатие брикетов, поэтому давление строго зависит от трение брикетов в канале. Это делает контроль машина посложнее.

Чем глубже поршень входит в трубу, тем короче

оставшаяся труба, по которой должны проходить брикеты, и

тем меньше трение. Если нырнуть слишком далеко, брикеты

не будет достаточно сжат и развалится. Но если удары будут слишком короткими, трение

брикеты в трубе могут подняться слишком высоко, и машина выключится

вниз от избыточного давления. Затем мне нужно вручную очистить

застряли брикеты, высверлив их из трубы.

Но если удары будут слишком короткими, трение

брикеты в трубе могут подняться слишком высоко, и машина выключится

вниз от избыточного давления. Затем мне нужно вручную очистить

застряли брикеты, высверлив их из трубы.

Длина хода должна соответствовать типу используемой древесины.

График слева показывает, как работает контроллер. После 3,5 секунд хода (стадия 1) гидравлическое давление должно быть минимум 5 бар.На ступени 2 и 3 давление должно быть не менее 6 и 10 бар соответственно. Если требуемое давление не достигается, баллон возвращается на еще один ход, чтобы прижать больше материала. Если давление достигает пика и падает более чем на 3,5 бар до достижения стадии 4 он также начинает новый ход. По достижении ступени 4 цилиндр возвращается только после падения давления. ниже 50 бар или при срабатывании концевого выключателя.

1 бар — это 100 килопаскалей, или около 14.5 фунтов на квадратный дюйм.

Вышеуказанные параметры времени и давления можно регулировать, и я не всегда

работать с этими значениями.

Электромагнитный магнит (зеленый) для управления гидравликой и электронным датчиком давления внизу (черный). Датчик может показывать до 160 бар.

Прижимной стержень с выступом на конце. Выступ помогает сформировать один брикет, нанесенный несколькими ударами, который не развалится.

Крепление прижимной штанги к главному цилиндру.Винты позволяют снятие прижимного стержня и помощь при обратном ходе.

Изначально я использовал трубу с внутренним диаметром 35 мм, но гидравлическая цилиндр имел для этого недостаточную силу. Я добавил трубу поменьше внутри исходной трубы с внутренним диаметром 28 мм. При силе 7 тонн это должно дать мне давление 1136 кг / см 2 . Для трубы большего размера она составила 727 кг / см 2 . Еще лучше было бы больше давления.

Я разрезал трубу и загнул получившиеся «створки» наружу. Контейнер прикручены к закрылкам.

Это показывает, где раньше находился раскалывающий клин. На его месте

прижимная труба и прикрепленный контейнер для стружки.

На его месте

прижимная труба и прикрепленный контейнер для стружки.

Шнеки перемещают стружку в отверстие в прижимная труба.

Оранжевые шестерни входят в зацепление со шнеками, как червячные.Шестерни помогают предотвратить налипание стружки на шнек, чтобы предотвратить стружка заедает.

Контейнер для стружки, полный стружки.

Я использовал мотор стеклоочистителя от Opel Ascona до включить шнек …

… в сочетании с цепями и звездочками от велосипеда.

Магнитный датчик определяет вращение шнека.Если нет импульсов обнаруживаются за десять секунд работы шнека, предполагается, что шнеки заклинивают, и машина останавливается.

Здесь вы можете увидеть снятый с машины шнек. Шнек крепится к ступицам с помощью двух болтов M8.

Это показывает, как был сделан шнек.

Это выходная сторона машины. Колесо входит в зацепление

брикеты через прорезь в трубе.

Магнитный датчик обнаруживает винты в сторона колеса. Два оборота колеса составляют почти ровно один метр. брикета. Количество брикетов и часы работы записываются, чтобы я мог подсчитать, сколько метров брикетов в час производятся.

Еще одна причина контролировать производство брикетов: Если вращение не обнаруживается более трех минут, машина выключается. Либо емкость для стружки пуста, либо стружка застряла или застряла на шнеках.

Колесо опирается на брикеты собственным весом. Шурупы по дереву со срезанными головками действуют как шипы брикеты.

Брикеты подаются по пандусу в бочку.

Конец пандуса имеет клин, чтобы брикеты отламывались, если они становятся слишком длинными. В противном случае кто-то промахнется мимо ствола.

Друг построил для меня электронику, а программное обеспечение я написал сам.Переключатель на передней панели позволяет переключаться между непрерывным режимом работы.

или работа по расписанию (например, работа в течение одного часа).

Большинство компонентов у меня уже лежало дома. У меня был только купить датчик давления и трансформаторы новые. Корпус, были куплены контроллеры мотора и магнитные датчики б / у. Пока что эта пресса мне стоило от 600 до 800 евро.

Конечно, машину можно было оптимизировать и дальше.Можно предварительно сжать стружка, которая ускорит производство. Но это было бы тоже пока сложно. Я думаю об улучшении механизм подачи. Мое последнее изменение заключалось в том, чтобы запустить шнеки в противоположное направление.

Изменение направления шнека действительно увеличило производительность, так как стружка теперь проталкивается ближе к отверстию в трубе. Я тоже думаю об альтернативе шнекам, но для этого придется подождать, пока не будут завершены другие проекты.

Позже напишу подробнее о своей мастерской, но сначала мне нужно немного прибраться.

Это показывает, как я использую брикеты в дровяной печи.

Через дверь видно, что сейчас лето, так что сейчас

только позирование.

Алоис позже добавил:

Я добавил в пресс киловаттметр, чтобы можно было потренироваться его эффективность.

Для показанного ствола я использовал смесь опилок, которая дает лучший выход. Я использовал опилки от настольной пилы от резки дрова и строгальные стружки из клена.

Бочка вмещает 51,4 кг брикетов, а машина использовала 13,5 кг. КВтч электроэнергии для их производства. Поскольку электричество стоит около 0,25 евро / кВт · ч, моя стоимость электроэнергии составляет 3,35 евро.

Древесные брикеты стоят 2,25 евро за 10 кг, но моя электроэнергия Стоимость всего 0.65 евро за 10 кг. Но я не считаю стоимость машина или стружка.

Машина потребляет в среднем менее 1 кВт, поэтому на это потребовалось более 13 часов на производство. Я не смотрел время, потому что машина работает автоматически и без присмотра.

Прессование опилок с помощью бревна — возможно ли это? — 2021

Древесная стружка является очень экономичным нагревательным материалом, поскольку ее часто можно купить очень дешево или уже самостоятельно (циркулярная пила). В сыром виде они могут использоваться только в некоторых подходящих системах отопления, однако в виде брикетов почти во всех системах отопления на биомассе. Как прессовать такие брикеты на дровоколе и какие еще есть возможности, читайте здесь.

В сыром виде они могут использоваться только в некоторых подходящих системах отопления, однако в виде брикетов почти во всех системах отопления на биомассе. Как прессовать такие брикеты на дровоколе и какие еще есть возможности, читайте здесь.

Брикетировочные прессы против дровоколов

Хороший брикетировочный пресс можно купить, в таком случае результат всегда очень хороший. Однако стоимость такого брикетировочного пресса невысока — пресс должен быть очень мощным и обеспечивать высокое давление, что обычно делает его дорогим.Кроме того, в продаже имеется всего несколько прессов, которые предназначены для частного использования, обычно брикеты производятся промышленным способом.

необходимые требования

Брикеты следует прессовать только насухо (влажность древесины 10 — 12%). Но давление должно быть настолько высоким, чтобы можно было создать сжатие от 1:10 до 1:15. Затем брикеты удерживаются вместе за счет просачивающейся смолы и связанных, разорванных волокон лигнина, которые соединяются с волокнами целлюлозы в древесине. С добавками влажного картона и т.п., которые должны удерживать брикеты, этого не делается.

Затем брикеты удерживаются вместе за счет просачивающейся смолы и связанных, разорванных волокон лигнина, которые соединяются с волокнами целлюлозы в древесине. С добавками влажного картона и т.п., которые должны удерживать брикеты, этого не делается.

Переделка бревна

Дровокол с давлением 10 тонн и более создает давление, достаточное для прессования древесины в брикеты. Однако для этого необходимо перестроить сплиттер на пресс. Инструкции для этого можно приобрести на Amazon (Brikettomat 3000), но в сети также есть несколько бесплатных (часто менее проверенных) руководств.

Советы и хитрости

Опилки ни в коем случае нельзя сжигать без остатка. Это может вызвать возгорание и даже возгорание! Кроме того, теплотворная способность сыпучих опилок почти равна нулю, так что неплотный нагрев не имеет смысла.

Видеоплата: Самодельный пресс для брикетирования опилок

Брикетировочные машины полностью используют различные материалы биомассы

Как ведущий производитель и поставщик оборудования для обработки биомассы, наш гидравлический брикетировочный пресс также завоевывает широкую популярность. Наша новая модель гидравлического брикетировочного пресса имеет много преимуществ. Наиболее очевидные преимущества: безопасность, стабильность, простота эксплуатации, видимый процесс прессования, более высокая производительность и т. Д.

Технические параметры гидравлической брикетировочной машины

| Модель | Вес | Производственная мощность | Мощность | Диаметр брикета | Объем расширительного бака |

|---|---|---|---|---|---|

| GMC-YKY012 | 1000 кг | 120 кг / ч |

7. 5 кВт 5 кВт |

70 мм | 0,45 м³ |

Видео о гидравлической брикетировочной машине

Наша гидравлическая машина для производства брикетов GMC-YKY012 специализируется на производстве брикетов из биомассы из различных материалов, таких как рисовая шелуха, солома, скорлупа арахиса, люцерна, трава, опилки, ветки деревьев, ветки, стружка и другие деревянные материалы.

Рабочая теория гидравлической брикетировочной машины

Прежде всего, сырье для изготовления брикетов нужно измельчить в порошок.Эти порошки должны содержать надлежащее содержание влаги, обычно 12% . Затем поместите эти хорошо подготовленные порошки в питатель гидравлического брикетировочного пресса, и они упадут в смесительный бункер. И эти порошки будут транспортироваться через шнековый конвейер в камеру брикетирования, где они последовательно прессуются в брикеты.

Готовые брикеты из биомассы с формовочной плотностью 0,7-1 кг / дм³ будут выталкиваться по направляющим.

Гидравлический брикетировщик Advanced Designs

1.Винтовая конвейерная система

Гидравлический брикетировочный пресс этой новой модели, в отличие от станков с традиционной опорой на лапах, выполнен на прочно сварной стальной раме (как нижнее основание), последняя из которых соединяется с бункером. А под днищем бункера установлен конвейер, его двигатель и редуктор.

2. Система формовки

Формовочная система включает в себя три гидроцилиндра и пресс-форму, при этом формовочная полость соединена с одним концом конвейера; как гидроагрегат, так и электрический шкаф размещены на подстилке как единое целое для удобства расселения.

3. Холистическое покрытие

Целостная крышка снаружи пресса защищает оператора от возможных опасностей. Крышку нельзя снимать во время нормальной работы. А отверстие для наблюдения за питанием, гидравлический манометр и его переключатель находятся на крышке, что облегчает осмотр и работу.

4. Интеллектуальный переключатель давления и блок переключателя

Гидравлическая система состоит из гидроагрегата, движущихся частей и соединительных частей.Гидравлический силовой агрегат состоит из компонентов топливного бака, масляного насоса, моторного блока и интегрированного агрегата. К подвижным частям относятся все активные гидроцилиндры, а к соединительным частям относятся все связанные трубопроводы.

5. Сенсорный экран с электрическим управлением

Электрическая система управления, разделенная на части автоматического и ручного управления, охватывает корпус и внутренние компоненты, включая сенсорный экран управления, ПЛК и другие компоненты.

6.Трехслойные сигнальные лампы

Трехслойные сигнальные лампы. Если во время работы горит зеленый свет, это означает, что машина находится в хорошем состоянии; желтый свет означает предупреждение о проблемах; красный свет означает, что рабочая машина нуждается в экстренной остановке.

Пресс для брикетов биомассы GCBC

Почему все больше и больше людей выбирают пресс для брикетирования биомассы GEMCO? Пресс для брикетирования биомассы в основном используется для обработки соломы, рисовой соломы, скорлупы арахиса, кукурузных початков, опилок и других сельскохозяйственных отходов, также может использоваться специальное оборудование для брикетирования…

Всего 1 Страница 1 Записи

самодельные дрова опилки

Сжатые брикеты из опилок, растительных отходов и макулатуры часто используются на неосвоенных территориях как средство превращения отходов в топливо для приготовления пищи. Alibaba.com предлагает 2149 прессов для опилок. Джейми Берк — мастер перепрофилирования мусора и барахла. Стартеры для опилок. 25 мая 2015 г. — Это пошаговое руководство по изготовлению самодельных дров из опилок можно превратить в источник тепла для дровяных печей, кострищ на открытом воздухе и лучшую самодельную дровяную печь для разжигания огня! Поделитесь с нами! Эти поджигатели действительно хорошо работают. Предупреждение: никогда не сжигайте опилки и стружку из обработанных под давлением пиломатериалов, МДФ, фанеры, ДСП или любой обработанной древесины, содержащей клеи, отделочные материалы или химическую обработку. Брикеты из опилок представляют собой спрессованные блоки опилок, пропитанные и спрессованные под высоким давлением. Вам доступен широкий выбор машин для производства бревен из опилок, таких как гарантия на основные компоненты, местный сервисный центр и ключевые точки продаж. В качестве наполнителя можно использовать опилки, измельченную бумагу или даже нарезанные кусочки картонной коробки для яиц.Вероятность самовоспламенения опилок гораздо выше, чем у бревен. о введении. Приятно смотреть множество видео, чтобы увидеть, что наиболее практично. Но теперь я использую трубки, бесплатные, и мне все равно нужно избавиться от масла, опилок и трубок. Надеюсь, эта процедура показала вам, как легко сделать самодельные зажигалки из опилок и воска. Положите газету на стол. Больше никаких экспериментов.

Предупреждение: никогда не сжигайте опилки и стружку из обработанных под давлением пиломатериалов, МДФ, фанеры, ДСП или любой обработанной древесины, содержащей клеи, отделочные материалы или химическую обработку. Брикеты из опилок представляют собой спрессованные блоки опилок, пропитанные и спрессованные под высоким давлением. Вам доступен широкий выбор машин для производства бревен из опилок, таких как гарантия на основные компоненты, местный сервисный центр и ключевые точки продаж. В качестве наполнителя можно использовать опилки, измельченную бумагу или даже нарезанные кусочки картонной коробки для яиц.Вероятность самовоспламенения опилок гораздо выше, чем у бревен. о введении. Приятно смотреть множество видео, чтобы увидеть, что наиболее практично. Но теперь я использую трубки, бесплатные, и мне все равно нужно избавиться от масла, опилок и трубок. Надеюсь, эта процедура показала вам, как легко сделать самодельные зажигалки из опилок и воска. Положите газету на стол. Больше никаких экспериментов. Используя формы, сделанные из предметов, которые можно найти в доме, или специальный пресс, вы можете создавать свои собственные дрова из переработанных газет.6 дюймов в диаметре и 16-24 дюйма в длину. Самодельные поджигатели обычно используют расплавленный воск. Шаг 3. 2. Я попробовал вчера вечером под проливным дождем, и они смогли загореться и гореть 13 минут. чтобы представить еще один проект DIY от товарища по сети. Пахта, банан, черника, домашний хлеб. Растопить парафиновый воск в пароварке, залить опилками и дать остыть. Изготовление брикетов и бревен — отличный семейный проект, с которым может помочь каждый Разжигатели огня из сосновых шишек — прекрасный вариант для зимы… Лучшие опилки — из сосновой древесины (они имеют высокое содержание канифоли), и можно использовать любой рафинированный парафин (от 105 до 125 градусов F).Самовоспламеняющийся пожарный стартер. Если у вас нет сарая, сложите мокрые бревна на платформу, старые поддоны или что-нибудь еще, что будет удерживать мокрые бревна от земли.

Используя формы, сделанные из предметов, которые можно найти в доме, или специальный пресс, вы можете создавать свои собственные дрова из переработанных газет.6 дюймов в диаметре и 16-24 дюйма в длину. Самодельные поджигатели обычно используют расплавленный воск. Шаг 3. 2. Я попробовал вчера вечером под проливным дождем, и они смогли загореться и гореть 13 минут. чтобы представить еще один проект DIY от товарища по сети. Пахта, банан, черника, домашний хлеб. Растопить парафиновый воск в пароварке, залить опилками и дать остыть. Изготовление брикетов и бревен — отличный семейный проект, с которым может помочь каждый Разжигатели огня из сосновых шишек — прекрасный вариант для зимы… Лучшие опилки — из сосновой древесины (они имеют высокое содержание канифоли), и можно использовать любой рафинированный парафин (от 105 до 125 градусов F).Самовоспламеняющийся пожарный стартер. Если у вас нет сарая, сложите мокрые бревна на платформу, старые поддоны или что-нибудь еще, что будет удерживать мокрые бревна от земли. Мало того, что опилки отлично подходят для метания … Чтобы разжечь огонь с помощью Sawdust Fire Starter, просто положите 2 куска дров на дно печи и добавьте одну мерную ложку ваших опилок и дизельной смеси между ними. Вещи, которые вам понадобятся. Снимите поршень и отложите его в сторону. Остальная часть процесса настолько проста, насколько это возможно.Но отказ от некоторых из этих файлов cookie может повлиять на ваш опыт просмотра. Этот веб-сайт использует файлы cookie для улучшения вашего опыта. ~ Чтобы помочь продвинуть статью исходного сайта, мы иногда используем изображения из исходной статьи. Около 1% из них — энергосберегающее оборудование, 4% — древесные гранулы и 25% — дробилки древесины. 7 января 2004 г. Кирпичи, изготовленные из высушенных в печи сверхконденсированных древесных стружек и опилок, можно обжигать сами по себе или с помощью дров для получения экологически чистого и длительного тепла — по более выгодной цене, чем дрова.И точно так же работают. Поместите противень в морозильную камеру примерно на 15 минут.

Мало того, что опилки отлично подходят для метания … Чтобы разжечь огонь с помощью Sawdust Fire Starter, просто положите 2 куска дров на дно печи и добавьте одну мерную ложку ваших опилок и дизельной смеси между ними. Вещи, которые вам понадобятся. Снимите поршень и отложите его в сторону. Остальная часть процесса настолько проста, насколько это возможно.Но отказ от некоторых из этих файлов cookie может повлиять на ваш опыт просмотра. Этот веб-сайт использует файлы cookie для улучшения вашего опыта. ~ Чтобы помочь продвинуть статью исходного сайта, мы иногда используем изображения из исходной статьи. Около 1% из них — энергосберегающее оборудование, 4% — древесные гранулы и 25% — дробилки древесины. 7 января 2004 г. Кирпичи, изготовленные из высушенных в печи сверхконденсированных древесных стружек и опилок, можно обжигать сами по себе или с помощью дров для получения экологически чистого и длительного тепла — по более выгодной цене, чем дрова.И точно так же работают. Поместите противень в морозильную камеру примерно на 15 минут. Если ваш муж не занимается столярным делом, любой, кто занимается этим, будет рад дать вам столько опилок, сколько вы захотите. Они горят от 10 до 30 минут за штуку, что достаточно, чтобы разжечь огонь. Если не считать урагана или наводнения, они работают. Заполните нижнюю кастрюлю двойного гриля водой. Вытащите их, и они готовы к работе. Кексы из опилок или измельченной бумаги. Вы можете использовать антипригарный, если хотите, но это не имеет значения, если он нагревается равномерно, чтобы расплавить воск.Вернуться к … Инструкции: Возьмите форму для кексов (или разложите бумажные вкладыши для кексов) 5. Поместите на плиту и … Видео дня. Они будут находиться под большим давлением и должны быть почти такими же плотными, как ДСП, что как… Вот еще одна простая идея самодельного разжигания огня, чтобы ваши соки, сделанные своими руками, текли. Растопите его в пароварке или в всеми любимом грелке для кофе; микроволновка. Храните их в сухом месте, вдали от источников влаги. рассыпчатые опилки можно сжечь в дровяной печи, но они могут легко погасить огонь… Введение.

Если ваш муж не занимается столярным делом, любой, кто занимается этим, будет рад дать вам столько опилок, сколько вы захотите. Они горят от 10 до 30 минут за штуку, что достаточно, чтобы разжечь огонь. Если не считать урагана или наводнения, они работают. Заполните нижнюю кастрюлю двойного гриля водой. Вытащите их, и они готовы к работе. Кексы из опилок или измельченной бумаги. Вы можете использовать антипригарный, если хотите, но это не имеет значения, если он нагревается равномерно, чтобы расплавить воск.Вернуться к … Инструкции: Возьмите форму для кексов (или разложите бумажные вкладыши для кексов) 5. Поместите на плиту и … Видео дня. Они будут находиться под большим давлением и должны быть почти такими же плотными, как ДСП, что как… Вот еще одна простая идея самодельного разжигания огня, чтобы ваши соки, сделанные своими руками, текли. Растопите его в пароварке или в всеми любимом грелке для кофе; микроволновка. Храните их в сухом месте, вдали от источников влаги. рассыпчатые опилки можно сжечь в дровяной печи, но они могут легко погасить огонь… Введение. Шаг 2. Заключение. Кладите медленно тлеющие опилки среди стружек курильщика, чтобы увеличить выход дыма. (Показанный ниже ролик для бревен смачивает газеты, когда они скручиваются вместе.) Прокатите внешнюю трубку по столу, завернув ее в лист газеты. Использование изображений: TheHomesteadSurvival.Com делится и активно продвигает веб-сайты, содержащие лучшие статьи и руководства по теме. Как видите, в нем все еще есть красивое пламя, способное зажечь даже самые сложные дрова. Биотопливные брикеты, прессование бумажной массы и опилок в топливные кирпичи.Я использовал парафин Gulfwax, который выпускается в виде батончиков по 4 унции. Сложите его и используйте с пользой. Засыпаем каждый опилками. Измельчите воск, чтобы он растаял быстрее. Эти поджигатели действительно хорошо работают. Цвет опилок? Подойдет любой цвет, все смешается. Дайте опилкам впитаться не менее часа или пока они не начнут образовывать кашицу. Они начнут с одной спички и горят 10 минут. Растопите старые свечи в пароварке или в грелке для свечей.

Шаг 2. Заключение. Кладите медленно тлеющие опилки среди стружек курильщика, чтобы увеличить выход дыма. (Показанный ниже ролик для бревен смачивает газеты, когда они скручиваются вместе.) Прокатите внешнюю трубку по столу, завернув ее в лист газеты. Использование изображений: TheHomesteadSurvival.Com делится и активно продвигает веб-сайты, содержащие лучшие статьи и руководства по теме. Как видите, в нем все еще есть красивое пламя, способное зажечь даже самые сложные дрова. Биотопливные брикеты, прессование бумажной массы и опилок в топливные кирпичи.Я использовал парафин Gulfwax, который выпускается в виде батончиков по 4 унции. Сложите его и используйте с пользой. Засыпаем каждый опилками. Измельчите воск, чтобы он растаял быстрее. Эти поджигатели действительно хорошо работают. Цвет опилок? Подойдет любой цвет, все смешается. Дайте опилкам впитаться не менее часа или пока они не начнут образовывать кашицу. Они начнут с одной спички и горят 10 минут. Растопите старые свечи в пароварке или в грелке для свечей. Я получил сегодня с работы большой мешок опилок и у меня есть пресс, чтобы делать бревна / кирпичи.Теперь вы готовы зажечь кубики. Побочные продукты деревоперерабатывающих предприятий, такие как щепа, стружка или опилки, являются очень хорошими источниками для производства топливных брикетов. Если вы хотите… не уверены, в чем моя проблема, моя работа отлично; однако после замерзания у меня остается много рыхлых опилок, они не получаются твердыми кубиками.? Как сделать дрова из опилок. Поджигатели на опилках Шаг 1: Шаг 1: Растапливание воска. Взять несколько больших ручек измельченной бумаги, ведро просеянных опилок на два галлона и пару ручек древесной золы.Каждый стартер будет гореть около 10 минут. На прошлое Рождество я купил бревенчатую машину 4 в 1 от Kotula’s, и она работает как чемпион! Хотя поддельные пожарные поленья из опилок и воска удобны, при неправильном использовании они могут создать угрозу безопасности. Не разбивайте восковые пожарные поленья. Кроме того, попробуйте окунуть скрученную газету, перевязанную веревкой (не используйте нейлоновую веревку), или сосновые шишки в воск, чтобы разжечь огонь.

Я получил сегодня с работы большой мешок опилок и у меня есть пресс, чтобы делать бревна / кирпичи.Теперь вы готовы зажечь кубики. Побочные продукты деревоперерабатывающих предприятий, такие как щепа, стружка или опилки, являются очень хорошими источниками для производства топливных брикетов. Если вы хотите… не уверены, в чем моя проблема, моя работа отлично; однако после замерзания у меня остается много рыхлых опилок, они не получаются твердыми кубиками.? Как сделать дрова из опилок. Поджигатели на опилках Шаг 1: Шаг 1: Растапливание воска. Взять несколько больших ручек измельченной бумаги, ведро просеянных опилок на два галлона и пару ручек древесной золы.Каждый стартер будет гореть около 10 минут. На прошлое Рождество я купил бревенчатую машину 4 в 1 от Kotula’s, и она работает как чемпион! Хотя поддельные пожарные поленья из опилок и воска удобны, при неправильном использовании они могут создать угрозу безопасности. Не разбивайте восковые пожарные поленья. Кроме того, попробуйте окунуть скрученную газету, перевязанную веревкой (не используйте нейлоновую веревку), или сосновые шишки в воск, чтобы разжечь огонь. Будучи расколотыми или сломанными, искусственные бревна могут вызвать вспышку (внезапное увеличение скорости горения) и, возможно, даже взрыв и пожар в дымоходе.Это гарантирует, что воск прочно схватится, а кубики останутся твердыми при комнатной температуре. Около 31% из них — прочие деревообрабатывающие станки. Это хороший способ разжечь костер в лагере или на заднем дворе. Положите около чашки опилок в форму для выпечки хлеба, добавьте около 1/3 парафина и перемешайте. Эти файлы cookie не хранят никакой личной информации. 14 декабря 2018 г. — Изучите доску Шерил Мальдонадо «Самодельный разжигатель огня», за которой следят 109 человек в Pinterest. Осторожно полейте воском опилки, чтобы он мог расшириться, но не переполнять поддон. Опилки немного расширятся, так что будьте осторожны.Легко сделать разжигатели огня из древесной стружки, стружки и опилок Опубликовано 7 января 2015 г. штатным писателем Если вы использовали старые газеты и опасное количество жидкости для зажигалок, чтобы развести огонь, поверьте мне, есть способ получше .

Будучи расколотыми или сломанными, искусственные бревна могут вызвать вспышку (внезапное увеличение скорости горения) и, возможно, даже взрыв и пожар в дымоходе.Это гарантирует, что воск прочно схватится, а кубики останутся твердыми при комнатной температуре. Около 31% из них — прочие деревообрабатывающие станки. Это хороший способ разжечь костер в лагере или на заднем дворе. Положите около чашки опилок в форму для выпечки хлеба, добавьте около 1/3 парафина и перемешайте. Эти файлы cookie не хранят никакой личной информации. 14 декабря 2018 г. — Изучите доску Шерил Мальдонадо «Самодельный разжигатель огня», за которой следят 109 человек в Pinterest. Осторожно полейте воском опилки, чтобы он мог расшириться, но не переполнять поддон. Опилки немного расширятся, так что будьте осторожны.Легко сделать разжигатели огня из древесной стружки, стружки и опилок Опубликовано 7 января 2015 г. штатным писателем Если вы использовали старые газеты и опасное количество жидкости для зажигалок, чтобы развести огонь, поверьте мне, есть способ получше . Брикеты из опилок представляют собой спрессованные блоки опилок, пропитанные и спрессованные под высоким давлением. Старые свечи и воск. Шаг 1 Растопите 4 унции парафина над пароваркой (важно использовать пароварку, так как парафин легко воспламеняется!) При раскалывании или разломе искусственные поленья могут вызвать возгорание (внезапное увеличение скорости горения) и, возможно, даже взрыв и пожар в дымоходе.6 лет назад Alibaba.com предлагает 1 493 станка для производства бревен из опилок. Конечно, я предпочел бы работать над проектом, чем чистить, поэтому я залез в Интернет, чтобы выяснить, как создавать журналы огня. Я делал эти разжигатели из опилок в детстве, когда научился их делать у одного из моих друзей, папы. Опилки — один из самых простых материалов для разжигания огня, так как все ваши проекты по деревообработке оставляют вас в изобилии. Сжатые пожарные журналы = меньший объем. Также существует гораздо более высокий риск самовозгорания.Сжатые пожарные журналы = меньший объем.

Брикеты из опилок представляют собой спрессованные блоки опилок, пропитанные и спрессованные под высоким давлением. Старые свечи и воск. Шаг 1 Растопите 4 унции парафина над пароваркой (важно использовать пароварку, так как парафин легко воспламеняется!) При раскалывании или разломе искусственные поленья могут вызвать возгорание (внезапное увеличение скорости горения) и, возможно, даже взрыв и пожар в дымоходе.6 лет назад Alibaba.com предлагает 1 493 станка для производства бревен из опилок. Конечно, я предпочел бы работать над проектом, чем чистить, поэтому я залез в Интернет, чтобы выяснить, как создавать журналы огня. Я делал эти разжигатели из опилок в детстве, когда научился их делать у одного из моих друзей, папы. Опилки — один из самых простых материалов для разжигания огня, так как все ваши проекты по деревообработке оставляют вас в изобилии. Сжатые пожарные журналы = меньший объем. Также существует гораздо более высокий риск самовозгорания.Сжатые пожарные журналы = меньший объем. Ватные шарики и вазелин Ватные шарики — мои любимые. Ватные шарики и вазелин. Это НЕ. Я убирал кучу опилок и задавался вопросом, смогу ли я что-нибудь сделать со всеми опилками. Сбор опилок с заготовки, на которой будет использоваться древесный наполнитель, позволяет точно подобрать цвет и, таким образом, сделать область, где используется древесный наполнитель, максимально незаметной. Как сделать газетные журналы. Еще один метод.7 Промокшие пробки. Начните со сбора следующих продуктов. Осторожно используйте восковые бревна для пожара. Поместите коробку для яиц на противень, выстланный оловянной фольгой, или на поверхность, с которой можно легко соскрести капли воска. Вытащите их, и они готовы к работе. Сжатые брикеты из опилок, растительных отходов и макулатуры часто используются на неосвоенных территориях как средство превращения отходов в топливо для приготовления пищи. Увидеть больше идей о разжигателях огня, пожарах, разжигателях огня своими руками. Мы предполагаем, что вы согласны с этим, но вы можете отказаться, если хотите.

Ватные шарики и вазелин Ватные шарики — мои любимые. Ватные шарики и вазелин. Это НЕ. Я убирал кучу опилок и задавался вопросом, смогу ли я что-нибудь сделать со всеми опилками. Сбор опилок с заготовки, на которой будет использоваться древесный наполнитель, позволяет точно подобрать цвет и, таким образом, сделать область, где используется древесный наполнитель, максимально незаметной. Как сделать газетные журналы. Еще один метод.7 Промокшие пробки. Начните со сбора следующих продуктов. Осторожно используйте восковые бревна для пожара. Поместите коробку для яиц на противень, выстланный оловянной фольгой, или на поверхность, с которой можно легко соскрести капли воска. Вытащите их, и они готовы к работе. Сжатые брикеты из опилок, растительных отходов и макулатуры часто используются на неосвоенных территориях как средство превращения отходов в топливо для приготовления пищи. Увидеть больше идей о разжигателях огня, пожарах, разжигателях огня своими руками. Мы предполагаем, что вы согласны с этим, но вы можете отказаться, если хотите. Чтобы найти применение большому количеству опилок, образующихся при токарной обработке древесины, распиловке дров и т. Д., Было два варианта: окунать их в компост или сжечь. Чтобы снизить затраты и утилизировать обычные бытовые отходы, такие как старая бумага, можно легко создать брикеты в домашних условиях. Пух, опилки, щепа, ватные шарики или бумажные полотенца. Это очень продуманная конструкция устройства для разжигания огня, к которому добавлен один замечательный элемент… Пластиковые лотки для кубиков льда или большие металлические лотки для кексов в зависимости от размера устройства для разжигания огня, которое вы хотите сделать.20 декабря 2015 г. — Это пошаговое руководство по изготовлению самодельных дров из опилок можно превратить в источник тепла для дровяных печей, кострищ на открытом воздухе и, главное, сжать опилки внутри ведра или любой другой предмет, … Поместите лоток в морозильную камеру примерно на 15 минут. В качестве наполнителя можно использовать опилки, измельченную бумагу или даже нарезанные кусочки картонной коробки для яиц.