Брикеты из опилок своими руками, пресс для производства брикетов

Нельзя отрицать, что брикеты из опилок — это один из самых эффективных видов твердого топлива, используемых для отопления дома. Они высококалорийны (выход тепла — около 5 кВт с 1 кг при сжигании), имеют небольшую зольность, а также удобны в складировании, поскольку занимают мало места. Но вот дешевым это горючее точно не назовешь, топить котел или печь евродровами в течении всего сезона может себе позволить далеко не каждый.

Отсюда и возникает интерес у многих домовладельцев – а нельзя ли как-то сделать топливные брикеты своими руками? Особенно когда есть для этого сырье по мизерной цене. Решение этого вопроса как раз и является темой данной статьи. В ней будут рассмотрены различные технологии производства брикет из опилок и других видов сырья на производстве и в домашних условиях. По итогу станет понятно, при каких обстоятельствах имеет смысл браться за это дело.

Способы изготовления брикетов

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях. Подготовительный этап при любой технологии одинаков и заключается в измельчении и сушке сырья. Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Подготовительный этап при любой технологии одинаков и заключается в измельчении и сушке сырья. Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Для справки. Также в качестве исходного материала для производства евродров могут служить различные агропромышленные отходы (шелуха, лузга семечек) и даже угольная пыль.

Дальше начинается основная операция – брикетирование, проще говоря, — прессовка опилок. На сегодняшний день это проделывают двумя способами:

- Формование из опилок брикетов на гидравлическом прессе.

- Производство методом экструзии.

Надо сказать, что при обеих технологиях результат достигается за счет сильного сдавливания древесного сырья, вследствие чего из него начинает выделяться природный компонент — лигнин. Он и служит связующим веществом для этой рассыпчатой массы, других не предусматривается. Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

От такого сжатия сырье самопроизвольно разогревается, что только способствует формованию прочного прямоугольного «кирпичика». Как функционирует брикетировочная линия с гидравлическим прессом, показано на видео:

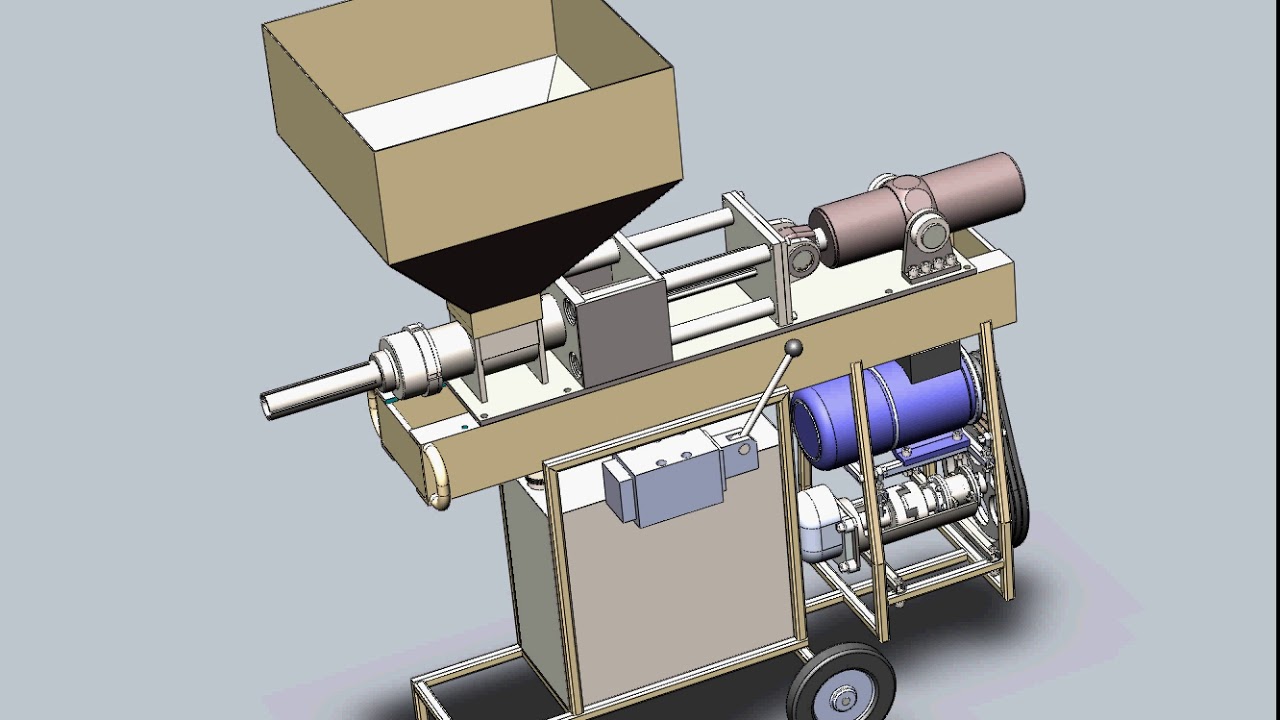

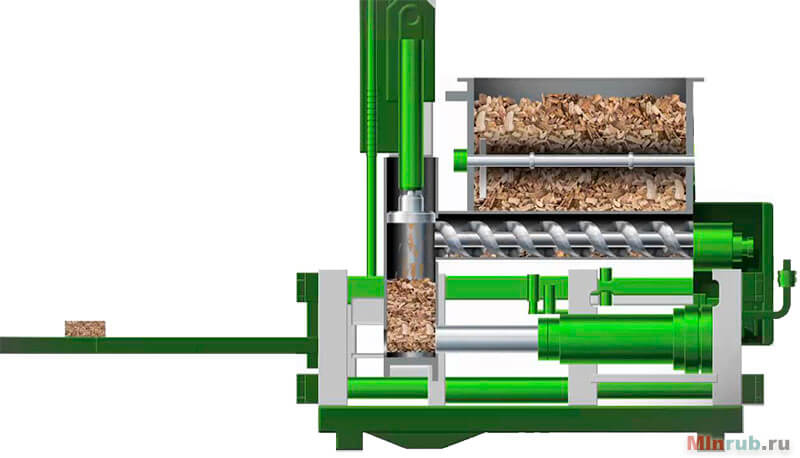

Вот так шнековым прессом выдавливаются евродроваЭкструзионный метод производства брикет из опилок легко понять на примере обычной домашней мясорубки или соковыжималки. Сырье загружается в приемный бункер агрегата и перемещается шнеком в сужающийся рабочий канал конической формы. Там и происходит его сжатие, при этом шнековый пресс для брикетов развивает чудовищное усилие – до 1000 Бар.

На выходе получаются дрова из опилок в виде шестигранника, которые проходят дополнительную термическую обработку и отрезаются в один размер специальным ножом. Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Изготовление в домашних условиях

Понятно, что приобретать столь мощное оборудование, чтобы прессовать брикеты у себя дома – пустая затея. Даже если вы располагаете средствами и дармовым сырьем, окупить его стоимость удастся только в том случае, если прессовать дрова из опилок на продажу. Это значит, что выдержать традиционную технологию с выделением лигнина не удастся.

Подсказка. Отходы зимней обрезки деревьев отлично пойдут на брикетирование, если их предварительно измельчить дробилкой. О процессе сборки такого измельчителя веток читайте в отдельном материале.

Взамен домашние умельцы приспособились для формования «кирпичиков» использовать разные связующие, например:

- обойный или другой самый дешевый клей;

- глина;

- бумага, гофрокартон.

Чтобы не покупать дорогое сушильное и прессовое оборудование, в домашних условиях топливные брикеты делают следующим образом. Опилки замачивают в воде и тщательно перемешивают с глиной в пропорции 1 : 10, либо добавляют размоченный картон или обойный клей. Получившуюся смесь для изготовления брикет помещают в форму самодельного ручного пресса для опилок и сжимают усилием рук. Затем «кирпичик» извлекают из формы и кладут сушиться естественным путем, на улице.

Для справки. По этой технологии сообразительные хозяева прессуют брикеты из любых доступных материалов, способных гореть: из соломы, бумаги, картона, листьев, шелухи семечек и так далее.

Оборудование для производства

Простейший пресс для изготовления топливных брикетов, сделанный своими руками, имеет винтовой ручной привод. Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.

Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.Подобные винтовые станки для прессования брикет из опилок не слишком популярны в силу низкой производительности. Слишком уж много уходит времени на загрузку емкости, закручивание винта и извлечение готового изделия. Куда быстрее и проще выдавливать «кирпичики» на самодельном прессе с длинным рычагом и механизмом выталкивания брикеты наружу. Для ускорения процесса к станине можно приварить 2 формы вместо одной.

Ручной станок на 2 формы с рычагом из трубыНекоторые мастера-умельцы могут похвастать и более совершенным механизированным оборудованием. И правда, ручной станок можно усовершенствовать и повысить производительность брикет, установив вместо ручного привода гидравлический домкрат. Чтобы собрать такой агрегат, придется немало повозиться, зато и результат получится куда лучше.

Примечание. Даже используя гидравлический домкрат в самодельном прессе, создать давление хотя бы 300 Бар все равно не удастся. Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится.

Невзирая на большие трудности с изготовлением деталей, кое-кому из мастеров удалось собрать шнековый пресс и получить брикеты довольно приличного качества. Об этом свидетельствуют отзывы таких людей на форумах. Но все они отмечают большие затраты на производство деталей шнека и корпуса из стали высокого качества. Опять же, без электрического привода здесь не обойтись, при самом скромном подсчете требуется двигатель мощностью не менее 7 кВт.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Для успешного сжигания отходов древесины нужен специальный котел шахтного типа или верхнего горения. Сделать такой довольно сложно, гораздо радужнее видится перспектива прессования опилок в топливные брикеты.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

Заключение

Изготавливать топливные брикеты своими руками на самодельном оборудовании, в принципе, можно. Но для этого нужно иметь достаточно свободного времени и место для сушки и хранения горючего. Также важно, чтобы опилки не приходилось возить издалека или дорого покупать. При таком раскладе мероприятие вообще теряет всякий смысл, лучше уж купить грузовик дров. Выбор за вами, уважаемые домовладельцы.

Выбор за вами, уважаемые домовладельцы.

Как сделать брикеты из опилок своими руками

Для того чтобы обеспечить свой дом эффективными и экологически чистыми, при этом недорогими, топливными брикетами, не нужно их обязательно покупать. Можно просто создать источник биологических отходов, который своевременно пополняется.И приобрести машину для переработки этих отходов и, естественно, обзавестись нужными знаниями. Таким образом, вы получите сразу три преимущества: уничтожите отходы, обзаведетесь эффективным источником тепла, сэкономите материальные средства.

Достоинства и особенности

Такой вид топлива можно применять для печей на твердом топливе, отопительных котлов, а так же мангалов и каминов. В промышленности брикеты изготавливают из таких отходов:- древесная стружка, опилки, щепки;

- из листьев;

- отходы культур сельского хозяйства;

- из бумаги;

- торфа;

- угля;

- из навоза.

Все перечисленные виды отходов являются природными, самовосстанавливающимися источниками. Изготавливаемые дома топливные брикеты, отличаются своей экологической чистотой, они сгорают полностью, при этом, практически, не давая дыма.

Изготавливаемые дома топливные брикеты, отличаются своей экологической чистотой, они сгорают полностью, при этом, практически, не давая дыма.

Таким топливом можно прекрасно согреть баню или сауну, они разгораются и начинают давать тепло очень быстро. Особенно выгодными они станут для людей, которые любят готовить блюда на мангалах, ведь жир, который будет капать на топливо, не воспламенится.

Высокая плотность брикетов придает им высокую устойчивость к возникновению пожароопасной ситуации, их можно хранить близко от котла и не терять время на транспортировку. Как видно, изготовление брикетов из опилок удобнейший вариант для печей или каминов, тех же котлов, работающих на твёрдом топливе.

Важно знать: основным достоинством топливных брикетов природного типа выступают их теплоотдача, чистота и КПД.

В отличие от той же древесины (дров), топливные брикеты скорее разгораются и имеют меньшую дымность, благодаря своей пониженной влажности. При их горении выделяется мало искр, температура будет постоянной. К тому же брикеты обладают правильной формой, что делает их использование и хранение гораздо более удобным.

К тому же брикеты обладают правильной формой, что делает их использование и хранение гораздо более удобным.

Основными недостатками брикетов являются способность впитывать влагу и повреждаться под действием механических сил. Следует заметить, что технология по производству брикетов дома обойдется не дешево, включая сушилку, сам пресс и дробильный аппарат.

Если, конечно же, у вас нет готового, уже измельченного сырья. Так что ос покупкой такого оборудования не следует спешить.

Сырье

Разновидности сырья для производства брикетов (нажмите для увеличения)

Для изготовления твердых брикетов в домашних условиях можно использовать почти любые вещества, способные гореть.

Например:

- древесные стружки и солома;

- картон и отходы бумаги;

- старая листва;

- отходы жизнедеятельности растений (остатки семечек, стебли растений, скорлупа орехов).

Нужно выбирать то сырье, которое уже не пригодится в хозяйстве. Для связи получаемой смеси лучше всего применять обычную глину, в пропорции 10:1.

Применяемое оборудование

Сегодня на рынке представлена масса торговых компаний, которые занимаются изготовлением машин для создания топливных брикетов дома.Чаще всего такие компании занимаются настройкой и установкой такого оборудования. Даже обучают пользованию такими устройствами. Приобрести оборудование можно и у организаций, которые изготавливают паллеты, брикеты и производственные линии.

Чтобы сделать у себя дома топливные брикеты нужно иметь:

- дробилку отходов;

- сушильный станок;

- пресс для создания брикетов (шнекового типа, ударного или шнекового).

Следует заметить, что дома можно обойтись и без сушилки, сушить брикеты можно просто на улице. А если в качестве основы вы собираетесь применять древесные опилки, можно пренебречь и дробилкой.

Для самых умелых жителей можно порекомендовать изготовить самодельный пресс, в своей мастерской. При достаточном умении, такой станок, может не уступать промышленным аналогам, чертежи которых разрабатывались группой инженеров.

В сети можно найти множество схем, для изготовления самодельного пресса, именно по ним можно провести его планировку и сборку. Ясно, что такой станок будет иметь эффективность в зависимости от выбранного типа конструкции и качества ее исполнения.

Для тех, кто решился изготовить такой станок, нужно придерживаясь одной из найденных схем сварить раму конструкции, установить на нее рабочий элемент, который, к сожалению, изготовить в домашних условиях не получится. Далее к рабочему элементу присоединить привод в виде двигателя электрического, дизельного или бензинового типа и добавить системы подачи массы и отвода готовых брикетов.

Рекомендации по помещению

При выборе помещения нужно учитывать площадку для размещения пресса, сушилки и хранения, как топлива, так и сырья.Размер помещения будет зависеть от применяемого оборудования и масштабов производства. В среднем площадь помещения должна составлять около 50 — 60 квадратных метров.

Следует помнить, что для качественного изготовления топлива помещение нужно хорошо вентилировать, а так же обеспечить противопожарной безопасностью и надежной электропроводкой.

На брикетах могут работать котлы Стропува. Подробности: https://teplo.guru/kotly/modeli/kotly-firmy-stropuva.html

Процесс производства

Этапы производства топливных брикетов (нажмите для увеличения)

Производство горючих брикетов в домашних условиях разделяется на такие этапы:

- заготовка сырья;

- его измельчение;

- просушивание подготовленной фракции;

- его дробление.

Изготовление своими руками:

- смешивание подготовленной фракции и связующего элемента;

- добавление воды;

- загрузка в пресс;

- прессование;

- сушка;

- упаковка и транспортировка в место хранения.

Интересным выбором станет использование торфяных брикетов. Подробности: https://teplo.guru/kotly/torfyanyie-briketyi.html

Топливные брикеты отличный вид горючего для самых разных типов котлов, каминов и печей. А изготовление их у себя дома дает значительную экономию средств. Именно поэтому при наличии соответствующих условий, просто необходимо делать такой вид топлива, как брикеты.

Разобраться в том, что лучше брикеты или дрова, поможет данный материал: https://teplo.guru/kotly/toplivnyie-briketyi-ili-drova.html

Как сделать пресс для изготовления топливных брикетов, смотрите в следующем видео:

Оцените статью: Поделитесь с друзьями!Как делать брикеты из опилок

На фоне других видов твердого топлива брикеты из отходов деревообработки выглядят не слишком популярными. Это можно объяснить наличием более доступных в плане стоимости дров, притом, что способ сжигания тех и других одинаков. Однако, списывать со счетов данное топливо не стоит, так как оно имеет массу достоинств. Некоторые домовладельцы, оценившие эти преимущества в полной мере, даже начали изготавливать топливные брикеты своими руками. Мы же рассмотрим, как это делается и стоит ли игра свеч.

Мы же рассмотрим, как это делается и стоит ли игра свеч.

Общая информация о брикетах

Сырьем для данного вида биотоплива являются мелкие древесные отходы, в основном опилки. Конечно, их можно жечь и так, но это не очень удобно, топлива уходит много и оно быстро прогорает. А все потому что плотность древесной массы невелика, куда больше тепла получится, если сырье предварительно спрессовать. В этом и заключается технология производства брикет.

Помимо древесины в брикетах используются и другие виды сырья, например, солома или каменный уголь. Но поскольку технология изготовления несколько отличается, то ее рассмотрение – вопрос отдельной темы.

Вначале происходит переработка опилок и других отходов, их измельчение и просушивание. Влажность сырья перед прессованием должна находиться в пределах 6—16%, что и обеспечивает сушильное оборудование. Затем идет собственно изготовление топлива, что производится двумя способами:

- с помощью гидравлического пресса сырье формуется в брикеты прямоугольной или цилиндрической формы.

Процесс проходит при давлении от 30 до 60 МПа и высокой температуре;

Процесс проходит при давлении от 30 до 60 МПа и высокой температуре; - методом экструзии на шнековом прессе из готовой смеси выдавливается брикет 4-х или 6-гранной формы под давлением около 100 МПа. Изделие проходит термическую обработку.

Следует отметить, что производство топливных брикетов из опилок не предусматривает добавления в состав смеси связующих компонентов. Под воздействием высокого давления и температуры частицы склеиваются лигнином, он содержится в любой древесине. В результате получаются «кирпичики» или «колбаски», чья теплотворная способность составляет до 5 кВт/кг. Производственный процесс показан на видео:

Примечание. Такую же теплоту сгорания имеют пеллеты, да еще некоторые марки углей. Ниже представлена сравнительная диаграмма, где показан расход разных энергоносителей для выделения одного количества теплоты:

Оборудование для производства брикетов

Прессовое и сушильное оборудование, представляющее собой технологическую линию по производству брикет, в домашних условиях недоступно из-за своей высокой стоимости и габаритов.

На данный момент самодельный пресс для брикетов изготавливается домашними умельцами в 3 исполнениях:

- с ручным приводом;

- с применением домкратов;

- с гидравлическим приводом.

Первый вариант самый простой. Из металлической профильной трубы на сварке выполняется рама, которая для удобства может прикрепляться к стене дома или сарая. В нижней части рамы неподвижно устанавливается форма круглой или прямоугольной конфигурации, а сверху на шарнире крепится длинный рычаг. К нему присоединяется нажимной элемент, входящий внутрь формы с небольшим зазором.

Второй и третий варианты отличаются тем, что пресс для опилок механизирован домкратом либо гидроприводом, устанавливаемым вместо рычага. Для того чтобы во время прессования из формы могла вытекать вода, в ее донной части делается несколько небольших отверстий. Конструкция такого станка показана на видео:

Для того чтобы во время прессования из формы могла вытекать вода, в ее донной части делается несколько небольших отверстий. Конструкция такого станка показана на видео:

Как делать брикеты?

Технологический процесс, применяемый на производстве, в домашних условиях осуществить невозможно. Причина – отсутствие прессового или экструзионного оборудования, способного создать давление хотя бы 30 МПа. Без этого нельзя выделить из древесины лигнин и самодельные брикеты не спрессуются. Выход простой: надо добавить связующее вещество, в качестве которого выступает обычная глина. Ее смешивают с опилками в пропорции 1:10 по массе (1 кг глины на 10 кг отходов), разбавляют водой и тщательно перемешивают.

Получившимся составом наполняют форму и приводят в действие механизм. Если изготовление топливных брикетов производится ручным способом, то необходимо приложить максимальное усилие и держать рычаг до тех пор, пока не сбежит вода. Затем изделие аккуратно извлекается и размещается на площадке под открытым солнцем для просушки. Можно снова приступать к заполнению формы и выдавливанию следующего «кирпича».

Затем изделие аккуратно извлекается и размещается на площадке под открытым солнцем для просушки. Можно снова приступать к заполнению формы и выдавливанию следующего «кирпича».

Стоит ли делать брикеты в домашних условиях?

В реальной жизни топливные брикеты из опилок, сделанные своими руками, получаются не совсем такими, как это преподносится некоторыми интернет-ресурсами. Это заставляет сомневаться в целесообразности всего предприятия, и вот почему:

- на красочных видеороликах из интернета процесс выглядит просто и легко. В действительности это тяжкий труд, чтобы заготовить нужное количество топлива на сезон, надо затратить немало времени и физических усилий;

- теплота, выделяемая самодельными брикетами при сжигании, гораздо ниже, чем у заводских изделий. Все дело в недостаточной плотности «кирпичей», так как домашние приспособления не могут обеспечить требуемое давление прессования;

- просушивание на солнце не может сравниться с промышленными сушилками, поэтому в топливе содержится влага, влияющая на теплотворную способность;

- самодельное топливо из опилок содержит глину, что не сжигается в топке котла.

Значит, золы будет оставаться больше.

Значит, золы будет оставаться больше.

Заключение

Самодельные брикеты позволят достичь двух вещей: исключить мусор и пыль в доме от опилок и избавиться от частых загрузок топки традиционного котла или печи. Когда есть достаточное количество отходов деревообработки и вы желаете использовать их в качестве топлива, необязательно затевать столь трудоемкий процесс. Понятно, что интервал между засыпками топлива в теплогенератор хочется увеличить. Но есть и другой выход, например, котел на опилках продолжительного горения, который при желании можно изготовить самостоятельно. Решение принимать вам.

Топливные брикеты своими руками, домашнее изготовление топлива

В последнее время стало модным использовать для растопки печей не только традиционное топливо в виде дров, ну и другие, альтернативные варианты. Например, все большей популярностью пользуются топливные брикеты, спрессованные под высокой температурой натуральные материалы: опилки, лузга подсолнечника, торф, солома и т. д. Созданные из биологических отходов, 100% натуральные и экологичные, брикеты топлива позволяют эффективно и недорого отпивать дом, баню.

д. Созданные из биологических отходов, 100% натуральные и экологичные, брикеты топлива позволяют эффективно и недорого отпивать дом, баню.

В этой статье мы поговорим о том, как сделать топливные брикеты своими руками из подручных материалов. Для этого вам потребуется купить или сделать подходящее оборудование для переработки отходов жизнедеятельности и изучить, как правильно изготавливать евродрова. Изготовление топливных брикетов своими руками позволит вам решить сразу несколько проблем:

- избавится от отходов;

- получить эффективное и технологичное топливо для отопления жилища;

- сэкономить средства на дровах.

Самодельные брикеты топлива могут быть любой формы

Основные преимущества

Топливные брикеты являются современным видом альтернативного топлива. Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Из чего делают брикеты? Чаще всего используют древесину (опилки, стружку, пыль), но используют и солому, бумагу, торф, уголь, шелуху семян или орехов и даже навоз. Состав евробрикета может значительно отличаться, в зависимости от того, какая технология используется при производстве.

В то же время все виды сырья, из которого можно произвести еродрова являются природными, абсолютно натуральными. Изготовление топливных брикетов в домашних условиях позволит создать экологичный продукт, который практически полностью будет сгорать в топке печи и при этом выделять минимум дыма.

Сделанный в домашних условиях евробрикет можно использовать для растопки банной печи или отопления дома. Поскольку сырье спрессовано достаточно сильно и количество влаги минимальное, топливный брикет долго горит, постоянно выделяя большое количество тепла. Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Склад готовых екробрикетов кустарного производства

Для печей, котлов и каминов, работающих на твердом топливе, отличным вариантом станут брикеты из опилок. Они неспешно разгораются, но после горят длительное время и выделяют большое количество тепла. Объясняется это высокой плотностью изделия из прессованной древесины. Теплоотдача от брикетов значительно превышает уровень тепла, получаемый при сгорании даже самых сухими дров, хранение и сушка которых заняли минимум год.

Влажность топливных брикетов составляет 8-9%, сухие дрова в свою очередь имеют показатель в 20%. Получается, что изготавливаемый из той же древесины брикет, горит лучше самой древесины. Такой эффект образуется вследствие того, что при горении топливным брикетам не нужно испарять большое количество влаги.

Брикет горит стабильным огнем, без всплесков, искр, треска, а количество дыма, выделяемого при горении, можно охарактеризовать как малое. Закладывать подобное топливо в печь крайне удобно, поскольку все изделия имеют одинаковую правильную форму.

Небольшая хитрость: если требуется создать интенсивный огонь с большой теплоотдачей, следует закладывать топливные брикеты в топку на некотором расстоянии друг от друга и, наоборот, для поддержания тления, необходимо плотно соединить в топке все экодрова.

Размещение в топке экологических самодельных брикетов топлива

Как и любой товар, топливные брикеты не лишены минусов:

- Прежде всего стоит отметить, что они очень уязвимы к влаге, поэтому продаются в целлофановой упаковке.

- Брикеты не способны противостоять механическим воздействиям, особенно изделия, сделанные по технологии РУФ, не обожженные снаружи.

- Если вы захотите наладить изготовление подобных вещей дома, это влетит вам в копеечку, хотя на длинной дистанции выгода непременно будет. Дело в том, что вам придется приобрести установку для измельчения, сушилку и пресс-машину, чтобы проводить весь цикл работ с сырьем. С подходящим оборудованием наладить кустарное производство топливных брикетов можно будет даже в собственном гараже.

Оборудование и сырье

Создавать топливные брикеты своими руками можно из различных видов отходов жизнедеятельности человека. В принципе можно использовать любые вещества, которые смогут нормально гореть. Какие бытовые отходы могут стать полноценным сырьем:

- Прежде всего древесина, опилки и стружка, древесная пыль, листья и ветки деревьев. Порода дерева не играет первостепенную роль, но лучше, чтобы опилки были березовые, дубовые, из ольхи или осины.

- Солома, оставшаяся после сбора урожая пшеницы или кукурузы.

- Картон и бумага. Топливные брикеты из бумаги своими руками сделать куда проще, чем из древесины, вот только бумажный вариант прогорать будет быстрее.

- Хорошим, но редким сырьем могут стать остатки и шелуха семечек, скорлупа орехов.

Состав брикетов может быть разный, а отсюда различные клеевые возможности смеси. В зависимости от применяемого сырья в некоторые брикеты добавляется глина, способствующая связыванию элементов, обычно в пропорции 10 к 1.

Древесные опилки могут стать лучшим сырьем

Чтобы создавать самодельные топливные брикеты понадобиться специальное оборудование. Можно заказать сразу целую линию для домашнего производства, обратившись в конкретную фирму, а можно собрать оборудование по частям, ведь технология изготовления топливных брикетов в сущности проста.

Вся технология основана на трех этапах производства:

- Первый этап предполагает начальную подготовку сырья. Имеющиеся отходы следует раздробить, размельчить до необходимой консистенции, чтобы состав смеси был однородным.

- Второй этап предусматривает доведение смеси до готового состояния методом сушки. На сушильном станке сырье избавляется от влаги.

- Третий этап предполагает изготовление продукции, здесь происходит прессование топливных брикетов на специальном станке под высоким давлением и температурой.

Шнековый пресс для работы с сырьем

Соответственно для каждого этапа вам потребуется подобрать станок, подходящий под ваше сырье: дробилку, сушилку и пресс.

По большому счету производство топливных брикетов своими руками мало чем отличается от промышленного, разве что здесь не применяют завышенных критериев к качеству продукции и не упаковывают готовые изделия в герметичную оболочку.

Еще одно отличие домашнего производства заключается в том, что в принципе можно исключить сушилку из линии. Сушить сырье и брикеты можно естественным путем под солнцем. Кстати, если сырьем выступают готовые древесные опилки или шелуха семечек, то и дробилка может вам не понадобиться.

Особо умелые мастера сами изготавливают пресс, исходя из своих потребностей и возможностей. В наше время доступ к информации не ограничен, поэтому чертежи устройства любого типа можно найти в свободном доступе в сети. Собрав по чертежам свой пресс, вы сможете сделать уникальный брикетированный товар, который отлично будет гореть в топках печей.

Как изготовить пресс-машину могут подсказать знакомые, уже имеющие дело с подобной техникой кустарного или заводского производства. Можно выбрать шнековый, гидравлический или ударно-механический вариант.

Можно выбрать шнековый, гидравлический или ударно-механический вариант.

Станок для производства брикетов топлива

Для установки оборудования вам потребуется приличное помещение. В нем придется разместить все станки, сырье и получившиеся изделия. Желательно обеспечить комфортные условия для сушки, чтобы влажность брикетов была минимальной, поэтому позаботьтесь о вентиляции. Для подключения станков потребуется электричество, ну а так как мы изготавливаем топливо, не стоит забывать и о мерах пожарной безопасности.

Производство

Процесс производства, как мы уже говорили, достаточно простой, даже несмотря на то, что проходит он в домашних условиях.

Чтобы сделать брикеты для топки печей своими руками необходимо:

- Подготовить качественное сырье, измельчить его до нужной консистенции, просушить. Для того чтобы улучшить качество горения, в любое сырье можно добавить бумагу.

- При необходимости добавить связующий элемент (глину, лигнин), долить воды, загрузить в пресс-машину.

- Провести прессование изделия в подходящей форме при высоком давлении и желательно высокой температуре.

- Высушить готовое изделие, по возможности упаковать для защиты от внешних факторов. При сушке можно использовать ветошь и бумагу, способные вытянуть из брикета остатки влаги.

Проведя все эти работы вы получите отличное топливо, которым можно легко и быстро истопить баню, обогреть дом. При этом на длительном временном отрезке вы ощутите выгоду и экономию средств от применения подобных экодров.

Отметим, что во время работы следует постараться добиться влажности брикетов не более 10-12%, чтобы они отлично горели. Промышленно изготовленные брикеты имеют влажность менее 10%.

Чтобы убедиться в отменных характеристиках подобного вида топлива, можно купить себе немного евробрикетов на пробу в любом магазине. В то же время для создания подходящей атмосферы можно иногда растапливать камин или печь обычными дровами, ведь применение разных видов топлива не несет взаимоисключающий характер.

особенности изготовления, использование пресса и полезные советы

Дачники на протяжении многих лет задавались вопросом – как из опилок сделать топливные брикеты? На сегодняшний день домашними умельцами была придумана технология изготовления топлива из самых разных ненужных материалов, благодаря чему можно обогревать бани, гаражи, теплицы.Топливные брикеты заменяют собой такой распространённый вид топлива, как дрова или уголь. Брикеты для топлива по-другому называются евродровами, потому что в их состав не входят химические соединения, например, клей, благодаря чему они считаются безопасными с точки зрения экологии. Изготавливают евродрова своими руками при помощи специального оборудования – пресса.

Достоинство материала

Топливные брикеты имеют следующие преимущества:

- Их можно изготовить своими руками, используя для этого специальное устройство – пресс.

- Продолжительность горения. Гореть такое топливо может в течение 4 часов, все это время выделяя тепло.

- При использовании практически не образуется дыма.

- Экологичность, так как это топливо производится из натуральных материалов.

- Экономичность. Одна тонна такого топлива стоит гораздо меньше, чем такое же количество дров или угля, а энергоотдача в несколько раз выше.

- Практичность. Образовавшийся после сгорания брикетов пепел используется в качестве удобрения.

- Простота хранения. Для такого материала не нужно слишком много места и хранить его можно в полиэтиленовых мешках. Способен хорошо храниться при повышенной влажности.

- Могут использоваться в каминах, печах, котлах.

- Неприхотливость при хранении.

Где применяются топливные брикеты

- Для обогрева помещений. Благодаря своей компактной форме, брикеты замечательно подходят для печей, котлов, каминов, для которых используется твёрдое топливо.

- Идеальный вариант для отопления бань и саун. Они создают такие условия, которые соответствуют всем экологическим нормам.

- Используются они и во время отдыха на природе вместо дров, когда жарятся шашлыки или барбекю. Дым при этом совершенно не выделяется, а жар стоит очень долго.

- Такое топливо часто используется и в закрытых помещениях для приготовления еды. При этом никакого запаха гари не возникает, а блюда прожариваются равномерно.

Пресс для топливных брикетов

Чтобы сделать брикеты из опилок своими руками, потребуется специальное устройство – пресс.Перед тем как его выбрать, следует определиться с тем, какой формы будут брикеты – круглыми, прямоугольными или цилиндрическими.

Профессиональный пресс, используемый для этих целей, может быть:

- шнековый;

- гидравлический;

- ударно-механический.

При помощи шнекового пресса получаются восьмиугольные элементы, имеющим по центру небольшое отверстие. Они характеризуются высокой плотностью, благодаря чему горение продолжается очень долго.

С помощью гидравлического пресса получаются прямоугольные элементы. Они обладают минимальной плотностью, из-за чего материала расходуется очень много. Ударно-механический пресс производит материал любой формы, обладающего средней плотностью.

Изготовить прессовочное устройство можно и в домашних условиях. Для этого потребуется самый простой пресс, формирующий тротуарную плитку. После этого потребуется определиться с формой и размерами брикета, иначе отопление своими руками будет довольно затратным. Выгоднее всего использовать элемент цилиндрической формы.

Затем необходимо подобрать трубу с толстыми стенами, нужного диаметра и высоты. Это пресс-форма, которая будет формировать брикет. Для безопасности пресс следует жёстко закрепить на опорной раме. Устанавливать пресс для топливных брикетов своими руками можно как в помещении, так и на участке, потому что его легко можно перенести.

Как сделать топливные брикеты своими руками

Основным источником сырья для изготовления топливных брикетов своими руками, являются опилки, причём от любых пород деревьев.Кроме опилок, могут изготавливаться брикеты из соломы, растительной шелухи, стружки, сухих стеблей растений.

Производство топливного материала происходит в несколько этапов:

- Сначала измельчаются отходы, необходимые для производства элементов.

- Потом к ним добавляется глина, представляющая собой связующее звено.

- В полученную смесь добавляют воду, причём кашица должна быть не жидкой и не густой. Лепиться такая масса должна хорошо.

- Полученную смесь заливают в форму и сплющивают прессом таким образом, чтобы из неё вышло воды как можно больше. Полученное изделие кладут сушиться на солнце. Чтобы брикет был прочным, его обкладывают ветошью или бумагой. После окончательного высыхания топливные материалы следует сложить вместе.

Изготовление топливных брикетов своими руками – занятие хоть и простое, но довольно хлопотное. Следует помнить, что влажность изделия не должна быть больше 13%.

Чтобы топливный материал хорошо горел, в процессе его изготовления добавляют бумагу, разорванную на мелкие кусочки. А чтобы все составные элементы склеились как можно лучше, добавляют небольшое количество крахмала.

А чтобы все составные элементы склеились как можно лучше, добавляют небольшое количество крахмала.

Топливные брикеты своими руками в домашних условиях: прессуем опилки

Большинство загородных домов отапливается с помощью твердого топлива. Задача рачительного хозяина – просчитать и подобрать вид эффективного топлива при минимальных затратах на его приобретение. Европейский опыт нескольких десятилетий убеждает в рациональности применения брикетов из спрессованных опилок – евродров. Если делать подобные топливные брикеты своими руками, затраты на обогрев жилья дополнительно снизятся.

Преимущества евродров

Брикеты для топки – натуральный продукт без добавок и связующих, с долей влаги не более 10% от массы. Продукт пригоден для использования в котлах и топках всех типов.

В сравнении с другими классическими видами твердого топлива (дрова, уголь) – евродрова выделяют следующие преимущества:

- Время горения в 3,5-4 раза дольше дров.

Брикет из опилок горит ровным пламенем без образования искр, с малым количеством дыма, с минимальным дымообразованием, не «стреляет».

- 1 т спрессованного топлива выделяет тепла столько же, сколько полный самосвал дров – 7 м3.

- Высокая теплотворность топливных брикетов, даже при малой тяге, сравнима с показателями каменного угля и в 2 раза превосходит это значение для дров.

- После их сжигания остается до 1% чистой золы. Для сравнения: сжигание дров оставляет 15-20%, угля – до 40%.

- Об экологичности евродров свидетельствует отсутствие в продуктах сгорания опасных летучих веществ и сажи. Углекислого газа при этом выделяется в 15 раз меньше, чем при горении природного газа и в 50 раз меньше, чем от антрацита.

- При обслуживании котельного оборудования сокращаются материальные и временные затраты, эксплуатационный ресурс отопительных систем увеличивается.

- Затраты на обогрев здания спрессованными опилками значительно снижаются.

- Брикеты компактно хранятся, не занимают лишнего места, удобны при транспортировке.

Как сделать брикеты из опилок

Почему именно брикеты? Поясняется это невозможностью многих печей сжигать естественные отходы лесозаготовки и деревообработки – измельченную древесину (щепу) и опилки. Для этого приспособлено дорогое оборудование с принципом верхнего горения. Изготавливаемые же брикеты не имеют ограничений для использования в печах, топках, каминах, котлах.

Основополагающий принцип производства брикетов – сдавливание мелких отходов древесины до момента выделения лигнина – естественного вещества, которое склеивает их в монолитное готовое изделие.

Способы изготовления брикетов

Станок, используемый для брикетирования опилок, должен спрессовать заложенное сырье с огромным усилием. Только в этом случае выделится лигнин и свяжет отдельные частицы. Процесс сопровождается повышением температуры сдавливаемого вещества. Поэтому опилки и связующее вещество спекаются.

Сырье

Кроме опилок для изготовления евродров подходит стружка, более крупные отходы деревообработки, аграрные отходы, способные гореть. Приступать к изготовлению топливных брикетов нужно после подготовки сырья: измельчения крупных фракций, сушки до влажности в 8-10%.

Приступать к изготовлению топливных брикетов нужно после подготовки сырья: измельчения крупных фракций, сушки до влажности в 8-10%.

Брикетирование

Следующий этап производства – брикетирование – прессование опилок давлением до получения компактного изделия требуемой формы. Способ брикетирования определяет применяемое на данном этапе оборудование – гидравлический пресс или шнековое устройство.

Сжимающее усилие пресса достигает 300-650 атмосфер и принцип его работы интуитивно понятен. Работа шнекового оборудования заключается в постепенном проталкивании сырья в сужающийся конический канал. При этом в рабочей части канала (с минимальным поперечным сечением) создается давление до 1000 атм. На выходе спрессованный монолит режется в размер.

Ручной гидравлический пресс

Шнековый пресс

Особенности домашнего производства

Изготовление экономных топливных брикетов своими руками не позволяет выдержать производственную технологию изготовления. Приспособления и оборудование, выполненные своими руками, не создают нужного давления, при котором выделяется лигнин. Следовательно, для производства брикетов из опилок требуется другое связующее вещество. Его варианты, применяемые в домашних условиях изготовления: мелкорезанная бумага (картон), клей (дешевые варианты), глина, навоз.

Приспособления и оборудование, выполненные своими руками, не создают нужного давления, при котором выделяется лигнин. Следовательно, для производства брикетов из опилок требуется другое связующее вещество. Его варианты, применяемые в домашних условиях изготовления: мелкорезанная бумага (картон), клей (дешевые варианты), глина, навоз.

По упрощенной домашней технологии прессовать брикеты можно используя в качестве исходного материала бумагу, листья, шелуху, сухую траву, солому. Самому можно также изготавливать торфяные брикеты и изделия из угольной пыли. Перед сжиманием замоченное в воде сырье нужно смешать с глиной в пропорции 10:1 и после добавить используемое связующее.

Оборудование для производства

Самодельные приспособления для домашнего изготовления топливных брикетов можно классифицировать на следующие группы.

Шнековый пресс

Возможность сделать шнековый пресс считается большой удачей и потребует профессиональных умений. К тому же потребуются немалые затраты на обязательный электропривод, высокопрочные и сложные детали рабочего шнека, корпуса, станины. Результат проделанной работы – возможность получать домашнюю продукцию, по качеству сопоставимую с заводской.

Механизм с ручным винтовым приводом

Простой самодельный пресс имеет винтовой привод. Состоит ручной пресс из формовочной емкости для исходной смеси и толкателя с винтовым приводом, жестко закрепленного на прочной станине. Заполненную емкость устанавливают на основании станины и закручиванием винта (может применяться механический домкрат) добиваются сжатия смеси до нужного усилия или размера. При процедуре лишняя жидкость отводится через отверстия формовочной емкости. Извлеченный брикет высыхает естественным путем. Работу пользователя значительно ускорит и облегчит применение гидравлического домкрата.

При процедуре лишняя жидкость отводится через отверстия формовочной емкости. Извлеченный брикет высыхает естественным путем. Работу пользователя значительно ускорит и облегчит применение гидравлического домкрата.

Механизм с выталкиванием брикета

Также прост в изготовлении пресс для топливных брикетов с ручным сжатием заложенного сырья посредством длинного рычага. Чем длиннее ручка рычага, тем большая сила сжимает будущий брикет. Для удобства предусмотрен механизм, выталкивающий наружу плотно сидящий в форме готовый кирпичик. Чтобы получить производительное оборудование, можно изготовить пресс с несколькими формообразующими емкостями.

Изготовление евродров на продажу

Производственный бизнес по изготовлению евротоплива потребует серьезных материальных затрат на организационном этапе. Поэтому, решившись заняться этой деятельностью, нужно быть уверенным, что вложенные средства вернутся и созданное предприятие сможет приносить постоянную прибыль.

Поэтому, решившись заняться этой деятельностью, нужно быть уверенным, что вложенные средства вернутся и созданное предприятие сможет приносить постоянную прибыль.

При составлении бизнес-плана и выполнении экономических расчетов обязательно учитывают:

- Спрос и сбыт в регионе.

- Наличие, стоимость и возможность доставки опилок.

- Приобретение или аренду земельного участка.

- Затраты на строительство производственного комплекса или аренду готовых помещений.

- Необходимое количество нанимаемых работников.

- Необходимость складских площадей для сырья и готовой продукции.

- Затраты на проведение рекламных акций.

Как изготовить брикеты из опилок своими руками?

Брикеты из опилок пользуются большой популярностью в Европе из-за их экологичности и доступности. У нас такой вид топлива тоже достаточно востребован. Ими можно топить камин, печку или разжигать мангал. Изготовить брикеты из опилок возможно и своими руками, правда понадобится специальное оборудование и знания о выборе подходящего сырья.

Что такое брикеты из опилок?

В неподготовленном виде топить опилками не выгодно из-за низкого КПД теплоотдачи. Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

У производителей изготовление брикетов пользуется популярностью по причине выгоды и дешевизны изготовления. Деревообработчики получают возможность достигать безотходности производства.

Прессуют опилки без добавок. Процесс уплотнения способствует выделению лигнина, естественного клейкого вещества, благодаря которому достигается высокая прочность.

Особенности изготовления промышленным способом

Промышленное производство брикетов из опилок включает два рабочих процесса – дробление сырья и прессование. Если пресс создает высокое давление – на выходе получаются уже готовые брикеты. При применении пресса более низкого давления, брикетам понадобится сушка. Используют как горячее, так и холодное прессование.

Используют как горячее, так и холодное прессование.

Самые мелкие опилки получаются при распиловке леса, их и используют для брикетов высшего качества. Из обычных древесных опилок тоже получается вполне достойное топливо.

На производстве процесс изготовления брикетов из опилок выглядит следующим образом:

- Опилки засыпают в контейнер дробилки для измельчения.

- Полученную фракцию прессуют. Пресс пропускает сырье через фильеры, позволяющие получить на выходе определенную форму брикетов.

- Фасуют брикеты в пленку.

Исходное сырье должно иметь влажность не более 10%. Процесс прессования создает давление, повышающее температуру опилок. Они досушиваются до влажности 4%. При такой влажности их можно упаковывать.

Виды форм топливных брикетов из опилок

Различают три формы, получаемые в процессе прессования:

- Кирпичи – форма RUF. Размеры- 150х100х60 мм. Влажность брикета до 10%, плотность порядка1,2 г/см3. Теплоотдачу дают в 4400 ккал/кг.

Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года.

Такие брикеты малозольные, хорошо горят. Упаковка весит 10 килограмм, в ней 12 брикетов. Производятся холодным прессованием и имеют большой срок хранения – 3 года. - Карандаши – Pini Kay. Показатели влажности, теплоотдачи и плотности аналогичны RUF. Размеры -250х60 мм, с отверстием диаметром 18-20 мм. Горят прекрасно за счет наличия отверстия в середине брикета. Создается дополнительная тяга. Делаются шнековым прессованием при высоких температурах. Срок годности до пяти лет.

- Цилиндры – NESTRO. Влажность брикетов от 8 до 10%. Плотность -1,0 г/см3. Теплоотдача 3900 ккал/кг. Имеют длину от 200 до 380 мм. В диаметре такой цилиндр 90 мм. Делают брикеты прессованием при среднем давлении. Срок годности у них всего год и зольность выше, чем у двух других.

Лучше всего горят и долго хранятся Pini Kay и RUF. Хороши для отопления дома и растопки бани. Цилиндры лучше использовать для обогрева нежилых помещений из-за более высокой зольности.

Домашний способ прессования

Изготовление брикетов из опилок своими руками требует соблюдения определенной технологии и этапов производства.

Сырье и подготовка

Для изготовления брикетов из опилок своими руками нужно определенное сырье и оборудование. В качестве сырья можно использовать:

- опилки древесные, стружку и мелкую щепу;

- шелуху, полученную после обработки сельскохозяйственных культур – риса, гречихи, риса, подсолнечника;

- отходы угля и торфа – мелкая фракция;

- солому;

- макулатуру (картон и бумагу).

При выборе состава неоднородного сырья (из разных отходов), нужно помнить, что опилки должны занимать более 60%, чтобы обеспечить высокое качество горения.

Можно также использовать глину. В процессе домашнего прессования опилок лигнин не будет выделяться из-за низкой мощности пресса, поэтому понадобится связующее вещество, которым будет размоченный картон или глина. Картон вносят в подготовленное сырье в размоченном виде, он должен занимать не более трети объема. Глину вмешивают в опилочное сырье в пропорциях 1 к 10.

Некоторые умельцы вместо картона и глины вмешивают в сырье обойный клей. Он относительно натурален, но при наличии в нем химических добавок его использовать не рекомендуется. Брикеты при сгорании будут коптить.

Он относительно натурален, но при наличии в нем химических добавок его использовать не рекомендуется. Брикеты при сгорании будут коптить.

Необходимое оборудование для производства брикетов из опилок:

- дробилка;

- пресс выбранной модификации.

- емкость для подготовки сырья.

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Прессы для изготовления брикетов из опилок

Для производства брикетов из опилок можно использовать три вида прессов.

Механизм с ручным приводом

Процесс изготовления: сделать раму из металлической трубы ( сварить ее). Раму прикрепить для устойчивости к стене любой постройки. В нижней части рамы неподвижно закрепить форму бля брикетирования. Сверху на шарнире надо закрепить длинный рычаг. К рычагу надо прикрепить пресс, который будет нажимать на сырье. Пресс должен быть меньше формы по размеру, чтобы вдавливать в нее массу. Таким прессом можно изготавливать брикеты небольшой формы.

Механический пресс может быть и винтовым. Он представляет собой емкость для сырья и металлическую станину, в которую вставляется пресс в виде винта с площадкой. Закручивание винта производит уплотнение сырья.

Плюсы такого механизма:

- простота изготовления своими руками;

- дешевизна материалов.

Минусы:

- большие усилия прессования;

- высокий износ рабочих элементов.

Механизм с гидравлическим домкратом

Изготовить его – процесс невыполнимый, но можно взять готовый автомобильный гидравлический домкрат. Минимальная его грузоподъемность 2 тонны. Усилие домкрата должно быть направлено вниз – к форме с сырьем.

Плюсы механизма:

- большое усилие прессования дает возможность получить качественные брикеты;

- можно получить брикеты разной формы.

Минусы:

- громоздкость сооружения;

- при покупке обойдется не дешево.

Шнековый пресс

Шнековый пресс напоминает мясорубку. Сделать его дома очень сложно, проще взять бывший в употреблении. Основная рабочая деталь в прессе – это шнек, он несет основную нагрузку и обеспечивает формирование брикета.

Шнековым прессом создаются брикеты в форме прямоугольника или восьмиугольника, в центре есть отверстие. Плотность таких брикетов очень высокая, они долго и равномерно горят.

Плюсы оборудования:

- высокое качество брикетов.

Минусы пресса:

- покупка обойдется не дешево.

Плюсы и минусы самодельных брикетов

Преимущества топливных самодельных брикетов из опилок:

- углекислого газа выделяется намного меньше, чем при топке дровами или углем;

- компактный продукт, требующий мало места для хранения;

- материал не гниет из-за высокой плотности;

- ровно и красиво горит;

- в доме не будет мусора и пыли;

- экономия средств, при условии доступности сырья и оборудования для изготовления;

- брикеты долго горят – до четырех часов;

- выделяется мало дыма;

- не выбрасываются в воздух вредные вещества;

- чистку дымохода можно будет производить в три раза реже;

- экологично и безопасно;

- мощность котла увеличивается на 50%;

- сжигание угля дает зольность 20%, а брикетов 1-1,5%;

- кубометр брикетов из опилок по уровню теплоотдачи равен 4-6 кубометрам дров.

Недостатки самодельных брикетов из опилок:

- при недостаточном усилии пресса, брикеты могут рассыпаться;

- в домашних условиях готовые брикеты трудно хорошо высушить.

В летнее время их можно просушить на солнце, а в другое время года – только в помещении, что не дает сильного снижения влажности. Соответственно они будут хуже гореть.

- изготовление и сушка брикетов требуют много места;

- процесс изготовления крайне трудоемкий и требует больших физических усилий.

Брикеты нужно хранить в сухом помещении. Срок хранения брикетов из опилок, сделанных в домашних условиях, не превышает года. Зола, получаемая от сгорания продукта, является прекрасным удобрением.

Самодельные брикеты из опилок являются дешевым и безопасным топливом. Если есть возможность их сделать своими руками, то брикеты сделают процесс отопления дома выгодным и экологичным.

Как сделать брикеты из опилок с помощью машины для производства брикетов из опилок? -ТЕХНОЛОГИИ-Henan shisheng Mining Machinery Co., Ltd

Как сделать брикеты из опилок на брикетировочном станке из опилок?

Опилки являются обычным побочным продуктом лесопилки или деревообрабатывающего завода, а также своего рода идеальным материалом для изготовления брикетов. Древесные брикеты представляют собой сильно уплотненные опилки, и доказано, что эти брикеты имеют более высокую теплотворную способность по сравнению с тем же количеством дров из-за большой плотности.Их можно использовать как в промышленных печах, так и в бытовых твердотопливных печах.

Древесные брикеты представляют собой сильно уплотненные опилки, и доказано, что эти брикеты имеют более высокую теплотворную способность по сравнению с тем же количеством дров из-за большой плотности.Их можно использовать как в промышленных печах, так и в бытовых твердотопливных печах.

Опилки используются не только для ферментации кормов, но также могут использоваться для прессования брикетов, что широко используется в барбекю, отоплении, топливной и других отраслях промышленности. Но опилки — это мелкие частицы, поэтому они могут занимать много места и их трудно хранить. Если опилки можно прессовать в брикеты или блоки, таким образом можно решить эту серию проблем, но как сделать брикеты из опилок?

В соответствии с этой ситуацией люди конструируют брикетировочную машину для опилок для прессования опилок в брикеты.Но каков рабочий процесс?

Машина для производства брикетов из опилок также известна как формовочная машина для древесины и в соответствии с ее продуктами может быть использована в брикетировочной машине из древесной стружки, брикетировочной машине из рисовой шелухи, брикетировочной машине для опилок, устройство является основным формовочным оборудованием в механизме производственной линии древесного угля .

Пресс для брикетирования опилок является основным оборудованием линии по производству древесного угля, которая превращает топливные опилки в брикеты. Линия по производству брикетирования опилок: опилки — сушка — брикетирование — готовые брикеты из опилок — карбонизация — упаковка — готовые брикеты.

Как сделать брикеты из опилок на станке для брикетирования опилок?

1. Соберите достаточное количество опилок. Если ваше сырье — щепа или бревна, измельчитель древесины Henan shisheng может измельчить эти материалы в необходимый вам порошок.

2. Сушите порошковые материалы с помощью сушильной машины или сушите их на солнце на открытом воздухе, если это хорошо.

3. Загрузите подготовленные материалы в машину для брикетирования опилок для прессования в брикеты.

4. Отправьте эти прессованные брикеты в печь для обугливания.

5. Храните готовые брикеты из опилок в сухом месте.

Таким образом, процесс брикетирования полностью завершен.

Машина для производства брикетов из опилок на продажу в Китае:

Henan Shisheng является профессиональным производителем брикетировочных машин в Китае, наша машина для производства брикетов опилок не только прессует опилки, но также может использоваться для прессования кукурузных початков , щепы, дерева, бамбука, шелухи семян хлопка шелуха, скорлупа арахиса, листья, ветки и измельченная измельченная пшеничная солома, рисовая солома, стебли хлопка и другие материалы.

Если у вас есть какие-либо вопросы об этой машине, свяжитесь с нами по электронной почте: [email protected], или вы можете оставить свое сообщение в следующем тексте. Спасибо.

Как сделать — Печи для брикетов из биомассы

Holey Roket может быть изготовлен с использованием трубы для изготовления брикетов в качестве модели камеры сгорания. Примерно 1 час для перемешивания материала и 1 час для моделирования печи.

Примерно 1 час для перемешивания материала и 1 час для моделирования печи.

ИНСТРУМЕНТЫ

- глина — ок.10 кг

- опилки — вдвое больше глины (на объем) или другого изоляционного материала

- вода

- трубы (такие же, как для изготовления брикетов) или брикеты, завернутые в картон

- инструмент для резки / моделирования (например, большой нож )

- стол для работы на

Глина смешана с опилками, вермикулитом или другим материалом, обеспечивающим изоляцию. Опилки горят, когда печь топится в печи, в результате чего образуются крошечные пузырьки воздуха, обеспечивающие важную изоляцию (чтобы поддерживать огонь как можно более горячим).

РАЗМЕРЫ ПЕЧИ

30 см в высоту (12 дюймов) / 25 см в длину (10 дюймов) / 20 см в ширину (8 дюймов)

РАЗМЕРЫ ТРУБЫ / МОДЕЛИ

Диаметр трубы 10 см (4 дюйма) / примерно 40 см (16 дюймов) в длину (x2 трубы) / разрез под 45 градусов с одной стороны

СООТНОШЕНИЕ СМЕСИ ГЛИНЫ

2 части глины / 4 части опилок / 1 часть воды

ПРОЦЕСС

- Смешайте глину, опилки и воду.

Можно использовать руки или ноги.

Можно использовать руки или ноги. - Сделайте приложение дна плиты.

- толщиной 1 дюйм (3 см) поместите более короткую модель трубы сверху снизу. Убедитесь, что он находится по центру.

- тщательно моделируйте стены печи вокруг модели

- отделайте поверхность печи так, как вам нравится.

- Добавьте держатели для посуды или вырежьте их из корпуса печи.

- Прикрепите держатели печи / брикетов сбоку с помощью пластыря или мокрой глины.

- Сушите печь медленно, чтобы она не потрескалась.

- Когда она полностью высохнет (проверьте, теплые ли стены), отнесите печь в местный гончарный магазин или разожгите ее на костре.

- Оберните печь проволокой, чтобы она не развалилась при растрескивании. Со временем он потрескается из-за больших перепадов температур при использовании печи. Ничего страшного.

Обратите внимание:

вы можете использовать меньше опилок для большей прочности — более долговечная печь, но термоизоляционные свойства ухудшаются — менее эффективная передача тепла). Смесь также варьируется в зависимости от имеющейся глины и опилок (если частицы мелкие, используйте меньше опилок). Поговорите с местным гончарным мастером, поскольку у него есть опыт работы с местными глинами.

Смесь также варьируется в зависимости от имеющейся глины и опилок (если частицы мелкие, используйте меньше опилок). Поговорите с местным гончарным мастером, поскольку у него есть опыт работы с местными глинами.

Смесь наносится вокруг пластиковых труб слоем примерно толщиной 1 дюйм вокруг труб . Более толстые стенки сделают печь более прочной, но для нагрева массы потребуется больше времени, что может привести к появлению дыма до того, как плита нагреется. Убедитесь, что глина применяется без больших воздушных зазоров, так как печь может треснуть во время обжига.

Держатели для брикетов могут быть добавлены к предварительно высушенным брикетам по бокам печи и позволяют легче удерживать печь в горячем состоянии.Вокруг топочной камеры может быть 2 — 3 держателя, устанавливаемых примерно посередине высоты печи. Убедитесь, что вы сделали правильный глиняный «клей» при их установке; они могут отвалиться, если их плохо приклеить.

Затем трубы вынимают из печи, пока она еще влажная. Будьте осторожны, чтобы не повредить круглую форму на дне печи, чтобы брикеты могли уместиться идеально. Если ваша глина сильно усаживается и вы используете те же трубы для изготовления брикетов, вы можете добавить слой картона толщиной 5 мм вокруг труб, чтобы убедиться, что брикеты поместятся в корм.

Будьте осторожны, чтобы не повредить круглую форму на дне печи, чтобы брикеты могли уместиться идеально. Если ваша глина сильно усаживается и вы используете те же трубы для изготовления брикетов, вы можете добавить слой картона толщиной 5 мм вокруг труб, чтобы убедиться, что брикеты поместятся в корм.

После прибл. через неделю или две сушки печи (сначала в тени, чтобы глина не трескалась) печь обжигают в печи. Вы знаете, когда корпус печи полностью высохнет, когда она не остывает на ощупь.

Вы можете испечь печь у местного гончарного мастера, мастера по изготовлению кирпичей или развести костер самостоятельно — посмотрите этот пост, чтобы узнать, как печь печь самостоятельно.

Существует справочное видео, в котором процесс изготовления объясняется более подробно. Пожалуйста, свяжитесь с Rok для получения дополнительной информации!

Металлический кожух

Металлический кожух может быть сделан вокруг корпуса печи, или футеровка может быть просто окружена грязью или другим подручным материалом.

Металлические печи просты в изготовлении и легки по весу, но менее эффективны, если не изолированы должным образом. Долговечность можно значительно повысить, если камера сгорания будет керамической, поскольку металл может быстро выгореть. Прочность также повышается, если вводится второй или третий брикет, поскольку пламя не направлено непосредственно на стенку печи. Двойная или тройная подача также увеличивает выходную мощность, поскольку одновременно сжигается больше брикетов.

Металлический рокет оформлялся из листового материала.Чем толще материал, тем прочнее печь — особенно важна камера сгорания из-за прямого воздействия пламени. Эта конкретная печь имеет высоту 9 дюймов — более высокая печь обеспечивает более чистое пламя, более низкая печь обеспечивает большую тепловую мощность, но. Были использованы 10-миллиметровые винты с 12-миллиметровой головкой, чтобы обеспечить правильный зазор между верхом печи и дном кастрюли, чтобы обеспечить оптимальную теплопередачу.

Зазор между камерой сгорания и внешним цилиндром может быть заполнен изоляционным материалом, например вермикулитом.Детали можно сваривать, и они должны максимально хорошо подходить друг к другу.

Как это:

Нравится Загрузка …

(PDF) Брикетирование опилочной пыли

БРИКЕТИРОВАНИЕ ПИЛЬНОЙ ПЫЛИ

DR. PUSHPA JHA

1, а

, MR. ПРАМОД ЯДАВ

2, б

1. Отдел. Chem. Tech., SLIET, Longowal, Sangrur-148106, Punjab, India

2. Deptt. Хим. Tech., BCET, Gurdaspur, Punjab, India

идентификатор электронной почты: Pushpa_jha @ rediffmail.com, [email protected]

Ключевые слова: брикеты, опилочная пыль, плотность брикетов

Аннотация. Брикеты, полученные из сельскохозяйственных остатков, являются хорошей заменой углю, бурому углю и дровам

. Брикеты из опилок имеют высокую удельную плотность 1400 кг / м3 по сравнению с насыпными

плотностью 210 кг / м3 (примерно) сыпучих опилок. Погрузка / разгрузка, транспортировка и хранение

Погрузка / разгрузка, транспортировка и хранение

Стоимость сельскохозяйственных остатков резко снижается, если их перерабатывать в виде брикетов.

Формирование брикетов на месте их производства в значительной степени предотвращает загрязнение воздуха. Таким образом,

брикетирование опилок дает возобновляемый и экологически чистый источник энергии.

В данной статье предпринята попытка спроектировать и изготовить брикетировочную машину для опилок в масштабе лаборатории

для производства брикетов со скоростью 7 кг / час. Изучено влияние влажности опилок и связующих веществ

на Плотность брикета, расход энергии на 1 кг произведенного брикета и теплотворная способность

на 1 кг брикета.Получена тепловая эффективность чульхи (местной печи) на приготовленном брикете

5%.

Введение

Огромные количества сельскохозяйственных остатков производятся во многих развивающихся странах, но они

используются неэффективно, вызывая обширное загрязнение окружающей среды. Основными остатками являются рисовая шелуха

Основными остатками являются рисовая шелуха

[1], кофейная шелуха, кокосовая сердцевина, джутовые палочки, жмых, скорлупа арахиса, стебли горчицы и хлопковые стебли

[2]. Опилки, остатки фрезерования также доступны в огромном количестве.Проблемы, связанные с этими

остатками, заключаются в их транспортировке, хранении и обращении. Прямое сжигание рыхлых пожнивных остатков в традиционных решетках

связано с очень низким тепловым КПД и повсеместным загрязнением воздуха. В добавлении

большой процент несгоревшей углеродистой золы должен утилизироваться.

Брикетирование — это преобразование сельскохозяйственных остатков с низкой насыпной плотностью в концентрированные топливные брикеты с высокой плотностью и энергией

.Брикеты на самом деле являются хорошей заменой угля / древесины в промышленных котлах

и кирпичных печах для тепловых применений. Эти брикеты являются нетрадиционным источником энергии,

возобновляемым по своей природе, экологически чистым, экологически чистым и экономичным [3]. Брикеты имеют высокую теплотворную способность

Брикеты имеют высокую теплотворную способность

по сравнению с дровами или сыпучими отходами сельского хозяйства. Брикеты значительно повышают КПД котла

.

В настоящее время для брикетирования используются две основные технологии высокого давления: (i) поршневой пресс и (ii) шнековая экструзия.

Машиныиспользуются для брикетирования.

Поршневой пресс действует прерывисто: материал подается в цилиндр, который составляет

, а затем сжимается поршнем в слегка сужающуюся матрицу.

В винтовых прессах материал непрерывно подается в шнек, который выталкивает материал в цилиндрическую головку

. Эту головку часто нагревают для повышения температуры до точки, при которой начинает течь лигнин

. Давление нарастает вдоль винта плавно, а не скачкообразно под действием

поршня.

В данной бумаге шнековая экструзионная машина спроектирована и изготовлена для получения брикетов из опилок

со скоростью 7 кг / час. Было изучено влияние процентного содержания связующего на плотность брикета, мощность

Было изучено влияние процентного содержания связующего на плотность брикета, мощность

расход брикетов на 1 кг [4] произведенная и теплотворная способность / кг брикета. Также определена тепловая эффективность

чульхи (местной печи) с использованием подготовленного брикета.

Прикладная механика и материалы Тт. 110-116 (2012) pp 1758-1761

Интернет доступен с 24 октября 2011 г. на сайте www.Scientific.net

© (2012) Trans Tech Publications, Швейцария

doi: 10.4028 / www.scientific.net / AMM.110-116.1758

Все права защищены. Никакая часть содержания этого документа не может быть воспроизведена или передана в любой форме и любыми средствами без письменного разрешения TTP,

www.ttp.net. (ID: 117.253.239.176-28 / 05 / 12,19: 17: 44)

Установка брикетировочной машины для производства древесного угля — Купите высококачественный пресс для брикетирования опилок для производства брикетов из биомассы

Опилки — это полезное и экономичное сырье из биомассы. Его можно использовать для изготовления пеллет и брикетов из биомассы. Вы можете приобрести гранулятор для опилок или машину для производства брикетов для производства топлива из биомассы. Брикет из опилок — это вид топлива из биомассы, которое можно использовать в повседневной жизни или в промышленном производстве. Брикеты из древесных опилок производятся из опилок, образующихся в процессе производства древесины. Обычно мебельная фабрика, деревоперерабатывающий завод и небольшая столярная мастерская производили массу опилок. Покупка профессионального брикетировщика опилок для превращения этих опилок в брикеты из биомассы была ярким инвестиционным проектом.( Подробнее: Индивидуальные грануляторы для биомассы >> )

Его можно использовать для изготовления пеллет и брикетов из биомассы. Вы можете приобрести гранулятор для опилок или машину для производства брикетов для производства топлива из биомассы. Брикет из опилок — это вид топлива из биомассы, которое можно использовать в повседневной жизни или в промышленном производстве. Брикеты из древесных опилок производятся из опилок, образующихся в процессе производства древесины. Обычно мебельная фабрика, деревоперерабатывающий завод и небольшая столярная мастерская производили массу опилок. Покупка профессионального брикетировщика опилок для превращения этих опилок в брикеты из биомассы была ярким инвестиционным проектом.( Подробнее: Индивидуальные грануляторы для биомассы >> )

Начать бизнес по производству брикетов из опилок

Машина для производства брикетов шнековых опилок для продажи

ABC Machinery недавно разработанный шнековый брикетировочный пресс , который может эффективно превращать опилки в брикеты после почти шести лет разработки и исследований. Брикеты из опилок, производимые на нашем оборудовании, обладают высокой плотностью, небольшими размерами и хорошей горючестью, могут быть хорошим топливом для замены дров и угля.Он имеет винтовой вал, внутренний каркас, систему нагрева и смазки. Таким образом, процесс брикетирования и качество готовых брикетов значительно улучшаются. И машина для брикетирования биомассы цена не дорогая. И это может себе позволить практически малый бизнес.

Брикеты из опилок, производимые на нашем оборудовании, обладают высокой плотностью, небольшими размерами и хорошей горючестью, могут быть хорошим топливом для замены дров и угля.Он имеет винтовой вал, внутренний каркас, систему нагрева и смазки. Таким образом, процесс брикетирования и качество готовых брикетов значительно улучшаются. И машина для брикетирования биомассы цена не дорогая. И это может себе позволить практически малый бизнес.

Брикетировочная машина для опилок

Технические характеристики брикетировочной машины для опилок

| Модель | GCBC-I | GCBC-II | GCBC-IIA |

|---|---|---|---|

| Вместимость | 180-250 кг / ч | 300-350 кг / ч | 250-300 кг / ч |

| Размер брикетов | 50 * 50 мм * L480 мм | 60 * 60 мм * L500 мм | 50 * 50 мм * L480 мм |

| Основное питание | 15 кВт |

18. 5 кВт 5 кВт |

18,5 кВт |

| Вес | 800 кг | 1000 кг | 700 кг |

| Размер | 2700 * 600 * 1600 мм | 2700 * 600 * 1600 мм | 2600 * 600 * 1600 мм |

Примечание: — это наша машина для брикетирования опилок, предназначенная для горячей продажи, и ее можно использовать отдельно или выбрать установку для полной установки брикетирования с другим необходимым оборудованием.Для получения подробных параметров машины и прайс-листа, пожалуйста, свяжитесь с нами в любое время!

Почему стоит выбрать наш винтовой пресс для брикетирования опилок?

Машина для производства брикетов из опилок

Пресс шнековый для брикетов опилок

Заводская цена машины для брикетирования опилок биомассы

Брикетировочный пресс для опилок

Брикеты из опилок, производимые нашей шнековой прессовой машиной, имеют форму четырехугольника или шестиугольника , которые имеют полую структуру, что обеспечивает эффективное сжигание и брикетирование древесного угля.

Шнековый пресс может использоваться для переработки очень широкого спектра материалов биомассы в брикеты биомассы, а не только опилок. Сырье включает: древесные ветки, древесную стружку, древесные кирпичи, рисовую шелуху, кофейную шелуху, скорлупу подсолнечника, стебли хлопка, скорлупу арахиса, жмых и т. Д.

Если вас интересует бизнес по брикетированию биомассы или производство брикетов для собственного использования, это может быть ЛУЧШИМ выбором.

Наладить рентабельную установку для брикетирования опилок

Опилки сначала измельчаются на мельчайшие частицы (до 10 мм) и сушатся в сушильной машине.Затем он поступает в пресс для брикетирования опилок для процесса брикетирования. Для производства угольных брикетов требуется оборудование для карбонизации.

Завод по производству брикетов из опилок

Полный процесс производства брикетов из опилок: Дробление ⇒ Сушка ⇒ Брикетирование ⇒ Карбонизация (для древесного угля)

ABC Machinery предлагает комплексные решения для брикетирования биомассы, включая испытание сырья, выбор оборудования, проектирование завода, оценку проекта, установку и ввод в эксплуатацию на месте, обучение эксплуатации и т. Д.Кроме того, мы помогаем клиентам повысить рентабельность и быстро получить прибыль.

Д.Кроме того, мы помогаем клиентам повысить рентабельность и быстро получить прибыль.

Машина для брикетирования опилок пр.

Купить пресс для брикетирования опилок для производства брикетов высокой плотности

Настроить брикетировочную машину для древесного угля — купить высококачественный пресс для брикетирования опилок для производства брикетов из биомассы: Пресс для брикетирования опилок горячей продажи, предлагаемый производителем или поставщиком машины для производства брикетов из биомассы, руководство по процессу производства брикетов из древесного угля и как начать производство брикетов из опилок по ограниченной цене в Танзании, Египте, Марокко, Гане, Южной Корее и т.д.

Системы брикетирования опилок — Системы брикетирования RUF

RUF предлагает решения по древесным отходам для производителей в США

Есть ли у вас стратегия удаления опилок, которая увеличивает вашу прибыль?

Работа с опилками и древесной пылью — дорогостоящая задача. Опилки, побочный продукт большинства деревообрабатывающих процессов, повсюду оставляют производители и предприятия с мелкими частицами древесины. Легковоспламеняющиеся и опасные при вдыхании опилки должны храниться на вашем предприятии с помощью многоэтапного процесса утилизации. Но есть лучшее решение.

Опилки, побочный продукт большинства деревообрабатывающих процессов, повсюду оставляют производители и предприятия с мелкими частицами древесины. Легковоспламеняющиеся и опасные при вдыхании опилки должны храниться на вашем предприятии с помощью многоэтапного процесса утилизации. Но есть лучшее решение.

Преимущества брикетов из опилок

Мы знаем, как неприятно чувствовать, что вы оставляете деньги на полу.Вместо того, чтобы сбрасывать опилки на свалку, вы можете превратить их в брикеты, которые можно продать для отопления дома или для отдыха на открытом воздухе. С ростом рынка топлива на основе брикетов продажа энергоэффективных и углеродно-нейтральных древесных брикетов в качестве источника топлива дает компаниям многочисленные преимущества.

- Снижение потребности в хранении древесных отходов

- Удаление взвешенных в воздухе частиц

- Устранение дорогостоящих сборов за утилизацию и захоронение отходов

- Создание нового потока доходов от продажи брикетов

Как ведущий производитель оборудования для брикетирования опилок и древесной пыли, мы можем помочь вам добавить брикетирование в вашу деятельность.

Наша цель — помочь вам стать более прибыльными и эффективными.

- Превосходная рентабельность инвестиций: брикетировщики RUF часто окупаются в течение 18 месяцев.

- Мы предлагаем бесплатный тест на брикетирование вашего материала, чтобы подтвердить решение и продемонстрировать рентабельность инвестиций.

- Более 5500 брикетировщиков работают в Северной Америке

- Брикетировочные машины RUF компактны и легко интегрируются в существующие производственные линии

- Наши брикетировщики практически не требуют надзора и могут работать круглосуточно без выходных, что снижает затраты на рабочую силу

Специалисты по брикетированию

Весь мир брикетирования под одним RUF.

CF Nielsen — ведущий производитель механических прессов для брикетирования. Вместе мы поставляем решения для брикетирования по всей Северной Америке.

- Низкие затраты на техническое обслуживание

- Высокоэффективные двигатели

- Система штампа со сменными изнашиваемыми деталями

- Система штампа может быть адаптирована к сырью и требованиям заказчика по плотности

- Система двойной подачи на больших машинах для большей производительности и однородной плотности