Дробилка для полимеров, пластмасс, ПЭТ, пленки, поролона, литников, стекла, медицинских отходов СТДБ-15

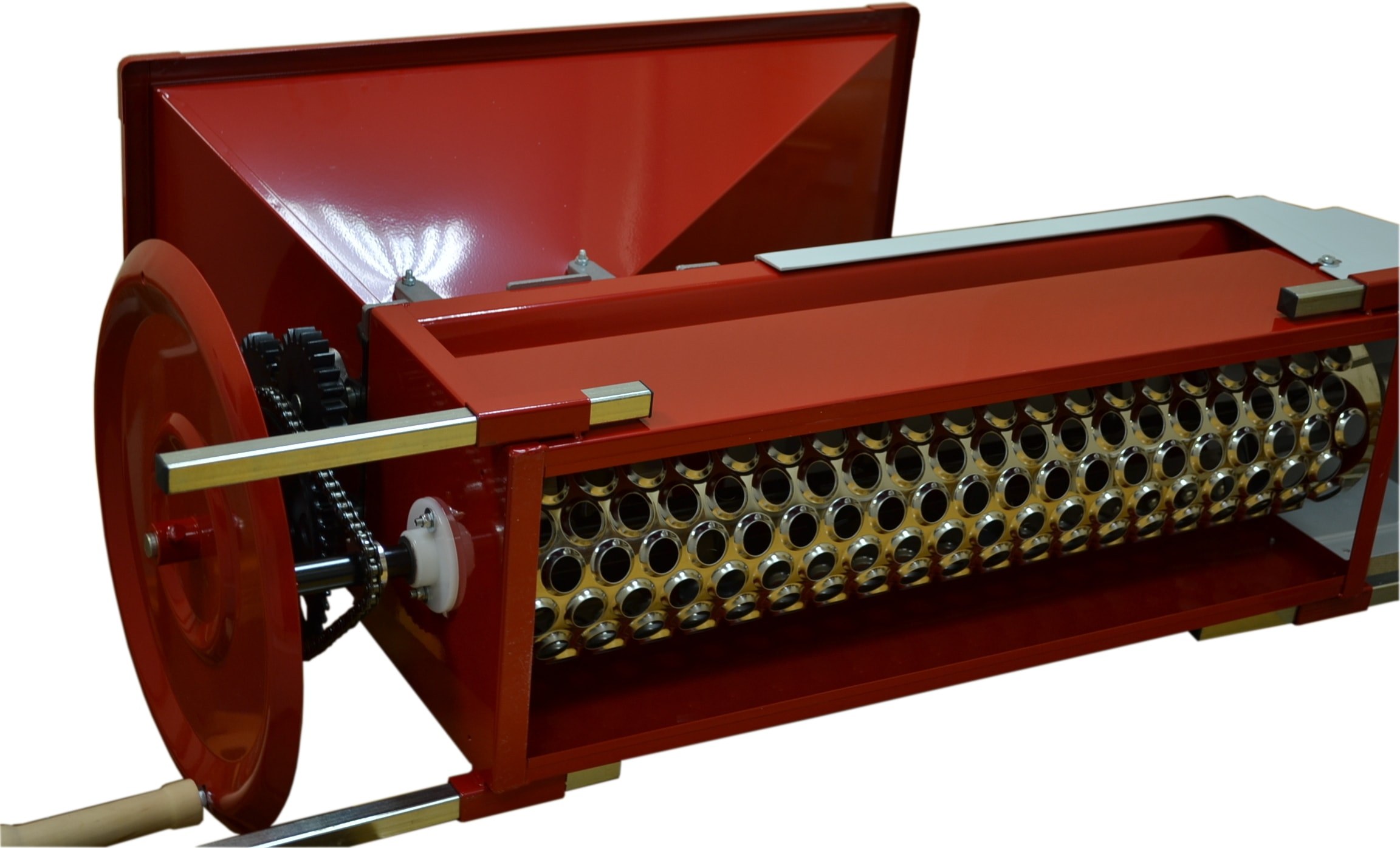

Измельчитель СТДБ-15 предназначен для дробления ПЭТ, поролона, изолона, пенопласта и прочих легких материалов.

Предназначение дробилки СТДБ-15 это небольшие объемы. Данный измельчитель является агрегатом малой мощности, готовым организовать полноценную переработку. Модель имеет хорошую производительность.

Материалы для измельчения дробилкой СТДБ-15:

- Поролон;

- Изолон;

- Пенопласт;

- Синтепон;

- Пленки.

Получаемая продукция

Страна изготовления: Россия

| Ножей на роторе шт | 2 |

| Диаметр отверстий калибрующей сетки мм | 10 (любой размер)* |

| Частота вращения ротора об/мин | 1500 |

| Вес кг | 50 |

| Габариты ДхШхВ мм | 300х300х1200 |

| Размер загрузочного окна мм | 200 Х 200 |

| Ножей на станине шт | 2 |

| Производительность зависит от материала кг/час | до 30 |

| Мощность двигателя кВт | 1 кВт |

Отзывы о Дробилке для полимеров, пластмасс, ПЭТ, пленки, поролона, литников, стекла, медицинских отходов СТДБ-15

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Информация не касающаяся товара будет удалена.

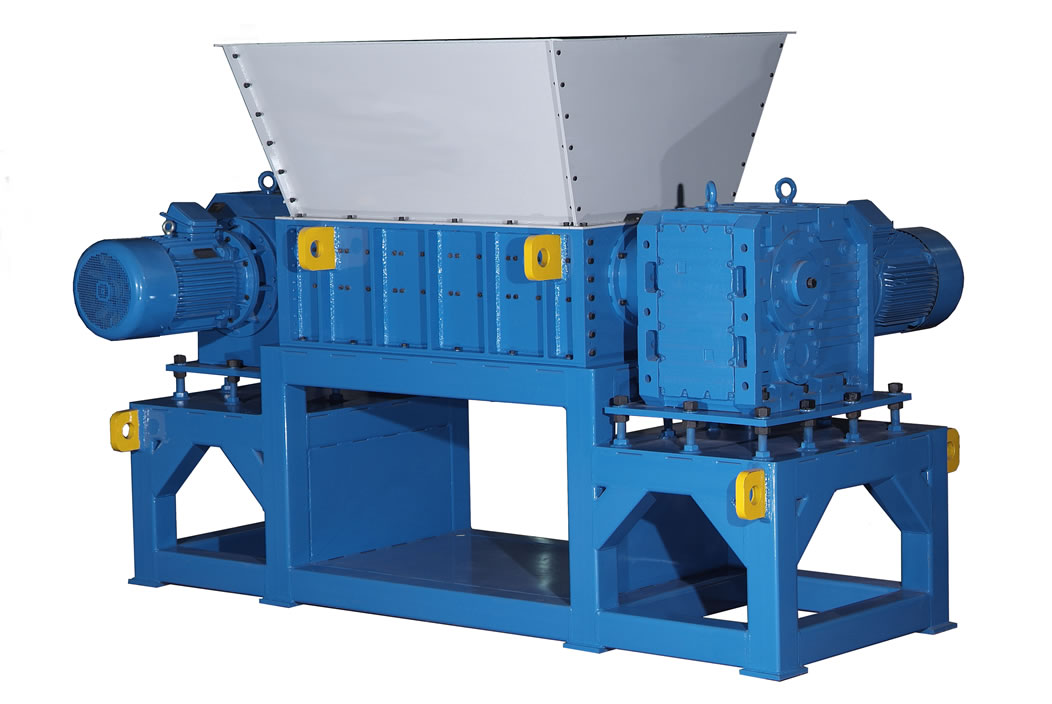

Дробилки для щебня, оборудование, установки

Так как щебень – продукт дробления, для его промышленной добычи очень важно выбрать подходящее и качественное оснащение. Дробильное оборудование является важнейшим звеном в цепочке по его выработке, независимо от используемого сырья. В общем случае его можно описать, как механизм, превращающий кусковую породу в измельчённую щебенку. Попадая в камеру, сырье дробится на мелкие фракции посредством дробильного механизма. Впоследствии готовый продукт сортируется по размерам полученных зерен.

Попадая в камеру, сырье дробится на мелкие фракции посредством дробильного механизма. Впоследствии готовый продукт сортируется по размерам полученных зерен.

Дробилки для щебня производятся в мобильном, полу-мобильном и стационарном исполнении. Оборудование также классифицируется по виду установленного в него дробильного механизма, бывает: щековым, конусным, роторным,

Щековое оборудование для щебня

Щековые дробилки подходят для сырья любой степени твердости. Измельчение щебня происходит посредством его сжатия и растирания между двумя металлическими плитами, называемых щеками. Конструктивные особенности установок позволяет варьировать размер полученных фракций щебня.

У нас Вы можете купить щековые дробилки для щебня таких моделей:

Недостатком щековых установок можно считать то, что при работе с твёрдыми породами, «щеки» быстро стираются. Также, полученный продукт может иметь до 50% частиц плоской и игольчатой формы, что делает невозможным его использование для отсыпки оснований дорог и в изготовлении бетонных и ЖБ изделий.

Конусные дробилки для кубовидного щебня

Такие дробилки отличаются своей надежностью и простотой в обслуживании. Отлично подходят для получения щебня «кубовидной» формы со средним размером зерен. Рабочий механизм представляет собой конус, совершающий круговые движения внутри основной чаши. В момент сближения конусов происходит процесс дробления, а полученный в результате этого продукт через зазор между конусами попадает в приемный бункер.

Главная особенность таких аппаратов – выдержанный фракционный состав готового материала. Увеличивая или уменьшая зазор между рабочими элементами можно легко регулировать сам размер фракций.

Роторные дробилки для измельчения щебня

Рабочие органы роторного оборудования – молоты, закреплённые с помощью электропривода ротору. Порода измельчается в ходе соударения частиц о стены камеры и о сами молоты в результате высокоскоростного вращения вала. В ходе дробления получается материал очень мелкой зернистости.

Существенными недостатками такого метода дробления является невозможность регулирования размеров фракций и использование сырья только низкой или средней твёрдости.

Дробилка для кубовидного щебня

Кубовидный щебень – продукция высшего качества, применяемая в производстве дорожного полотна и железобетонных изделий. Для получения щебенки такой марки используют конусные дробилки и установки ударного типа, преимущества и недостатки которых представлены в таблице.

|

|

Конусные |

Ударного типа |

|

Преимущества |

|

|

|

Недостатки |

Такие дробилки производятся в передвижном исполнении, т. е. могут перемещаться между месторождениями. Мобильные установки создаются на базе конусных или щековых дробилок, что упрощает его использование при разных особенностях исходного сырья. Устанавливаются на шасси грузовой техники.

е. могут перемещаться между месторождениями. Мобильные установки создаются на базе конусных или щековых дробилок, что упрощает его использование при разных особенностях исходного сырья. Устанавливаются на шасси грузовой техники.

В промышленных масштабах для добычи и дробления породы можно использовать любую из вышеописанных установок, в том числе, передвижную. Выбор оснащения должен основываться на характере изначального сырья, желаемых объёмах производства, квалификации персонала и требованиях к качеству результата.

Основные моменты, влияющие на выбор измельчительной установки:

- Передвижная или стационарная – в зависимости от количества и расположения месторождений. Строительство стационарного агрегата рентабельно при больших объёмах производства, а мобильный измельчитель подойдет, если зарождения находятся удаленно друг от друга;

- Качество – для производства щебня кубовидной формы лучшим выбором окажутся конусные либо агрегаты ударного типа, для выработки мелкой фракции подойдут роторные устройства, а для получения вторичной щебенки– мобильные, щековые агрегаты универсальны.

И самое главное требование, применимое ко всему оборудованию – профессиональная сборка и хороший материал рабочих элементов и механизмов.

Купить дробилку для щебня у официального дилера

Компания «СВК Пилот» осуществляет продажу дробилок для щебня моделей PF, PFW, CI5X в городах Самара, Екатеринбург, Челябинск, Оренбург, Пермь, Саранск, Пенза, Воронеж.

Чтобы купить дробилку, узнать цену или получить консультацию по подбору оборудования, звоните по номеру телефона в Вашем городе:

|

Самара |

8 (846) 373-30-80 8 (846) 321-30-70 8 (846) 321-01-55 8 (927) 687-07-58 (моб) |

|

Екатеринбург |

+7 (343) 243-52-78 |

|

Челябинск |

+7 (351) 220-78-59 |

|

Оренбург |

+7 (3532) 92-52-08 |

|

Пермь |

+7 (342) 200-85-23 |

|

Саранск |

+7 (8342) 30-11-86 |

|

Пенза |

+7 (8412) 39-15-42 |

|

Воронеж |

+7 903 851-30-83 |

Или воспользуйтесь кнопкой «заказать звонок». Наш менеджер обязательно свяжется с Вами в ближайшее время.

Наш менеджер обязательно свяжется с Вами в ближайшее время.

А

Дробилка для щебня и камня – Тульские Машины

Щебень — это минеральные породы (известняк, гранит, шлак и т.д.), прошедшие процесс дробления и разделения на фракционный состав. Ходовыми фракциями являются: 5-20, 20-40, 40-70. Сырьё с данной крупностью применяется для отсыпки дорог, производства ЖБИ и во многих других видах строительства.

Основным показателем качества щебня является его кубовидность. Кубовидный щебень представляет собой камни разной формы с количеством граней не менее трёх. Лещадный щебень (от слова «лещ») наоборот — плоской формы. Соответственно, чем меньше процентов лещадности, тем выше качество щебёнки. Это связано с тем, что при нагрузках лещадный щебень трескается, и в монолитных конструкциях появляется излом.

Как работает дробилка для щебня

Процесс дробления и производства щебня зависит от его физических свойств и размеров исходной породы, заданной производством. Исходный материал подаётся ковшевым погрузчиком или самосвалом в приёмный бункер питателя, после чего питатель подаёт материал на следующий этап технологической цепочки. Технологическая цепочка может включать в себя процессы дробления, рассева, промывки и т.д. После прохода породы всей технологической цепочки получается кубовидный щебень.

Исходный материал подаётся ковшевым погрузчиком или самосвалом в приёмный бункер питателя, после чего питатель подаёт материал на следующий этап технологической цепочки. Технологическая цепочка может включать в себя процессы дробления, рассева, промывки и т.д. После прохода породы всей технологической цепочки получается кубовидный щебень.

Щековые дробилки для щебня и камня

Щековые дробилки используются для первичного дробления щебня и камня, чтобы понизить фракционный размер породы, из которой добывается щебень. Дробилка для камня от компании «Тульские Машины» — это оптимальное решение для вашего производства.

Щековая дробилка СДС — 2,5/4 Щековая дробилка СДС — 4/6Конусные дробилки для щебня

Конусные дробилки обычно используются для вторичного дробления материала и получения кубовидного щебня.![]() В производстве щебня применяются конусные дробилки следующих марок: КСД 600, КСД 900, КСД 1200 и т.д.

В производстве щебня применяются конусные дробилки следующих марок: КСД 600, КСД 900, КСД 1200 и т.д.

Дробильно-сортировочные комплексы для щебня

Для переработки руды в щебень необходимо использовать комплекс дробильно-сортировочного оборудования или технологическую линию. Все технологические линии производятся индивидуально для каждого заказчика. В качестве возможного варианта дробильно-сортировочной установки для щебня вы можете ознакомиться с комплексом ДСУ-150.

Где купить дробилку для щебня и камня?

В нашей компании вы можете купить дробилки для щебня и камня по низкой цене. Все дробилки разрабатываются индивидуально в соответствии с пожеланиями заказчика, и покупка дробилки для щебня от компании «Тульские Машины» станет надёжным решением для вашего производства.

Дробилки для литников

Дробилки для литников серии SG со сниженной скоростью вращения и высоким крутящим моментом идеально подходят для измельчения литников.

В зависимости от технологических требований производства заказчика, дробилки комплектуются роторами с каскадным или лезвийным типом ножей. Усовершенствованный тип ножей, устанавливающихся без регулировки зазора после затачивания, увеличивают производительность оборудования. Заточка ротационных ножей под тупым углом, а также процесс измельчения на средней скорости позволяют снизить уровень шума при дроблении.

На входе в загрузочный бункер установлен магнитный улавливатель, предотвращающий попадание в готовое сырьё металлических частей.

Дробилки серии SG на практике показали высокую эффективность дробления полимерных отходов. Правильный угол заточки уменьшает сопротивление и препятствует блокировке ротора. Особенности конструкции дробилки для литников позволяют гасить вибрацию, а звукоизоляция бункера способствует бесшумной работе.

Преимущества дробилок для литников серии SG:

- Большая производительность

- Повышенная безопасность

- Низкий уровень шума и пыли

- Колёсики для удобства перемещения дробилки

- Простота обслуживания и чистки

| Модель | SG 2324 | SG 2336 | SG 2348 | SG 3645 | SG 3660 |

| Max произв-ность (кг/час) 1 | 90 | 120 | 150 | 450 | 500 |

| Размер отверстия подачи (мм) | 230 × 240 | 230 × 360 | 230 × 480 | 360 × 450 | 360 × 600 |

| Низко скоростной ротор (об/мин) 2 | 275 | 275 | 275 | x | x |

| Средне скоростной ротор (об/мин) 2 | 415 | 415 | 415 | 540 | 540 |

| Высоко скоростной ротор (об/мин) 2 | 825 | 825 | 825 | x | x |

| Мощность мотора, квт | 5. 5 5 |

7.7 | 11 | 15 | 22 |

| Высота | 1480 | 1480 | 1480 | 1830 | 1830 |

| Ширина | 1580 | 1700 | 1820 | 1130 | 1130 |

| Глубина | 1350 | 1350 | 1350 | 1830 | 1830 |

| Загрузочная камера (Ш/В) | 240 | 360 | 480 | 450 | 600 |

| 230 | 230 | 360 | 360 | 360 | |

| Вес | 420 | 460 | 525 | 420 | 460 |

| Вращающиеся лезвия, шт | 3 × 2 | 3 × 3 | 3 × 4 | 3 | 3 |

| Фиксированные лезвия, шт | 2 | 2 | 2 | 2 | 2 |

Роторная дробилка мелкого дробления «СМД-5 ВЕЙДЕР» | Мини-дробилка для щебня | Дробилка для кирпича по цене от 595 000 руб.

Общие сведения

Представленное оборудование относится к дробилкам ударного действия, разрушение кусков дробимого материала происходит в результате ударов бил, жестко закрепленных на роторе.

Дробилки данного типа отличают высокая степень дробления, большая производительность, малый расход энергии, простота конструкции и надежность.

Дробилка роторная модели «СМД-5 ВЕЙДЕР» предназначена для среднего и мелкого дробления шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов, предел прочности которых не превышает 600 кгс/см2, а размер кусков 180 мм.

Помимо непосредственного дробления, роторная дробилка данной модели также может использоваться в качестве динамического гранулятора, что позволяет проводить обогащение каменных пород по форме и прочности за счет разрушения слабых включений без ослабления структурной прочности целевого продукта.

Большая производительность, возможность производства фракционированных материалов кубовидной формы, малая энергонагруженность и отсутствие необходимости в устройстве массивного фундамента позволяют использовать роторную дробилку «СМД-5 ВЕЙДЕР» в качестве высокоэффективного агрегата первичного или вторичного дробления твердых материалов самого разного происхождения.

Область применения дробилок различных типов

| Дробилки | Дробление | Прочность материала | ||||

|---|---|---|---|---|---|---|

| Крупное | Среднее | Мелкое | Низкая | Средняя | Высокая | |

| Конусные | + | + | + | — | + | + |

| Роторные | — | + | + | + | + | + |

| Молотковые | — | + | + | + | + | — |

Технические характеристики роторной дробилки «СМД-5 ВЕЙДЕР» типоразмера «ДР 1500 4х2»

|

||

| Параметры | Единица измерения | Величина параметра |

|---|---|---|

| Габаритные размеры (L×B×H) | мм | 1800×734×1520 |

| Масса | кг | 1040 |

| Установленная мощность | кВт | 11 |

| Линейная скорость бил ротора | м/с | 26 |

| Длина и диаметр ротора с установленными билами | мм | 200/500 |

| Размеры загрузочного окна | мм | 430х220 |

| Размеры загружаемого материала, не более | мм | 180 |

| Производительность | т/ч | 8* |

Устройство и порядок работы

Ударное дробление является динамическим процессом. В дробилке мелкого дробления «СМД-5 ВЕЙДЕР» осуществляется сразу три стадии кинетического дробления. Первая стадия начинается в тот момент, когда билы ротора ударяют по дробимому материалу. Вторая стадия дробления осуществляется при столкновении кусков с отражательными плитами. Третья стадия обеспечивается за счет соударений частиц дробимого материала.

Первая стадия начинается в тот момент, когда билы ротора ударяют по дробимому материалу. Вторая стадия дробления осуществляется при столкновении кусков с отражательными плитами. Третья стадия обеспечивается за счет соударений частиц дробимого материала.

Рабочими органами дробилки «СМД-5 ВЕЙДЕР» являются: массивный ротор (1) с жестко закрепленными на нем билами (2) и отражательные плиты (3).

Фракционный состав продукта дробления, зависящий от величины зазора между окружностью вращения бил ротора и отражательными плитами, регулируется посредством многофункционального устройства поддержания заданного усилия дробления, объединенного в пружинных блоках (4). Продукт дробления выводится из корпуса дробилки по наклонной пластине (5).

Конкурентные преимущества

Роторная дробилка мелкого дробления модели «СМД-5 ВЕЙДЕР» имеет простую, но вместе с тем очень рациональную конструкцию, каждый элемент которой продуман до мелочей и работает на повышение эффективности дробления, упрощение технического обслуживания, снижение стоимости эксплуатации оборудования.

Для достижения этих целей МП «ТЕХПРИБОР» был использован целый ряд оригинальных технических решений.

Краткий перечень основных преимуществ новых роторных дробилок позволяет убедиться в этом:

Ударные элементы двухстороннего действия — для уменьшения себестоимости дробления

Оригинальные билы роторной дробилки «СМД-5 ВЕЙДЕР» имеют не одну, а целых две рабочих грани, что позволяет восстановить выбранные параметры дробления просто развернув ударные элементы. Такое техническое решение сделало возможным существенное увеличение сроков службы инструментов дробления за счет более полного использования металла бил. Теперь их замена может проводиться в два раза реже, нежели в других моделях оборудования аналогичного назначения.

Установка ударных элементов ротора и отбойных плит — максимально быстро — без болтов и гаек

Не секрет, что практическая производительность дробильного оборудования серьезно страдает из-за сложности и высокой трудоемкости технического обслуживания, необходимости держать на складе разнообразную номенклатуру инструментов дробления, защитной брони и т. д.

д.

Так же не является секретом, что крепления элементов дробления требуют очень внимательного к себе отношения. Зачастую резьбовые соединения превращаются в трудно разъемные уже после переработки нескольких тонн каменных материалов. Вот почему для установки ударных элементов роторной дробилки мелкого дробления «СМД-5 ВЕЙДЕР» не используются гайки. Билы просто вставляются в направляющие и удерживаются от осевого смещения специальными фиксаторами. Благодаря чему разворот или полная замена инструментов дробления выполняется в течение 15-20 минут силами одного человека без использования грузоподъемных механизмов.

Для сокращения времени технического обслуживания или сроков ожидания поставки сменных деталей, билы ротора и билы отбойных плит имеют одинаковые размеры, а 90% элементов брони корпуса полностью взаимозаменяемы.

Широкая распашная дверь — для того чтобы осмотр и обслуживание выполнялись в самые короткие сроки

В целях сокращения времени простоев, узлы технического обслуживания роторной дробилки «СМД-5 ВЕЙДЕР» организованы таким образом, чтобы сделать ремонтные и профилактические работы максимально простыми, удобными и быстро выполнимыми.

На боковой плите корпуса дробилки выполнена широкая распашная дверца, открыв которую можно получить доступ абсолютно ко всем узлам и деталям камеры дробления для их осмотра, ревизии или замены.

Устройства поддержания заданного усилия дробления, объединенные с пружинными блоками безопасности

Во время работы дробильного агрегата в карьере существует вероятность попадания в камеру дробления посторонних включений (например, зубьев экскаватора), которые ни при каких условиях не могут быть измельчены. Защиту от поломок роторной дробилки обеспечивает система выгрузки недробимых включений, которая автоматически удаляет из камеры дробления посторонние предметы.

В роторной дробилке мелкого дробления «СМД-5 ВЕЙДЕР» система выгрузки объединена с устройством поддержания заданного усилия дробления, что позволяет сразу после удаления препятствия немедленно возвратиться к выбранным настройкам параметров дробления.

Комплексная поддержка до и после продажи

Являясь разработчиком и производителем оборудования для переработки каменных материалов, МП «ТЕХПРИБОР» способно не только предложить заказчику стандартные решения, но также разработать и изготовить оригинальное оборудование, полностью соответствующее производственно-технологическим требованиям конкретного предприятия.

Независимо от того, используется ли роторная дробилка «СМД-5 ВЕЙДЕР» как отдельная единица или же она интегрирована в состав дробильно-сортировочного комплекса, каждая модель обеспечивается комплексным обслуживанием и технической поддержкой, которые начинаются уже с момента анализа потребностей заказчика и разработки наиболее рациональных схем дробления и сортировки.

Принципы сотрудничества с заказчиками, основанные на индивидуальном подходе в решении самых сложных производственных задач, неизменно дают свои положительные результаты, укрепляя репутацию МП «ТЕХПРИБОР» как надежного делового партнера, способного не только предложить, но и воплотить в жизнь самые смелые проекты.

Патенты и сертификаты

Роторные дробилки серии «ВЕЙДЕР» соответствуют требованиям Технического регламента Таможенного союза ТР ТС 010/2011 «О безопасности машин и оборудования». (Декларация о соответствии: ЕАЭС № RU Д-RU.МО10.В.06278 от 23.03.2018 г.)

Роторные дробилки модели «ВЕЙДЕР» отмечены дипломом программы «100 лучших товаров России» 2014 г.

Щёковые дробилки RETSCH — высокое качество и удобство в работе

Applications & Details Jaw crushers are always at the very front of the sample preparation chain, pre-crushing all hard and brittle materials. They are primarily used in laboratories and pilot plants under rough conditions but are also suitable for on-line quality control of raw materials. The jaw crushers are available in 8 different sizes: BB 50, BB 100, BB 200, BB 300 and the bigger models BB 250, BB 400, BB 500 and BB 600. Throughput and final fineness depend on the crusher type, selected gap width and breaking properties of the sample material.

Feed sizes range from 40 mm to 350 mm, depending on the model.

The main fields of application of jaw crushers are construction materials, mineralogy and metallurgy, ceramics and glass, materials research and environmental analysis.

RETSCH Jaw Crushers are characterized by many unique details allowing for convenient and safe sample processing.

Benefits at a glance (depending on model)

- High throughput, high degree of size reduction

- High final fineness (down to d90 <0.5 mm)

- Zero point adjustment for wear compensation

- Breaking jaws made of different materials

- No-rebound feed hopper

- Easy-to-clean crushing chamber

- Belleville spring washer provides overload protection

Jaw Crusher technology RETSCH Jaw Crushers are robust and powerful forced-feed crushers. The feed material passes through the no-rebound hopper and enters the crushing chamber. Size reduction takes place in the wedgeshaped area between the fixed crushing arm and one moved by an eccentric drive shaft. The elliptical motion crushes the sample which then falls under gravity.

As soon as the sample is smaller than the discharge gap width, it falls into a removable collector. The continuous gap width setting with scale resp. digital display ensure optimal size reduction in accordance with the set gap width value. Integral Belleville spring washer packages and a thermal overload protection switch protect the jaw crushers against overloading.

Integral Belleville spring washer packages and a thermal overload protection switch protect the jaw crushers against overloading.

Решетка дробилка измельчитель для КНС

Дробилка канализационная КИТ ДК осуществляет измельчение крупных фракций в сточных водах. Дробилка изготовлена из высокопрочной нержавеющей стали в корпусе из чугуна. Средневолжский машиностроительный завод производит канализационные измельчители производительностью до 7000 м3/ч.

Область применения

Измельчитель КИТ ДК предназначен для измельчения твердых механических примесей в канализационных стоках в следующих сферах:

- Дробилка для канализационной насосной станции КНС;

- На очистных сооружениях;

- Пищевые производства;

- Деревопереработка;

- Сельское хозяйство.

- Экономичность.

Цена российских дробилок ниже импортных и не зависит от колебания курса валют.

Цена российских дробилок ниже импортных и не зависит от колебания курса валют. - Качество. Все канализационные измельчители КИТ имеют паспорт и сертификат качества. Все сырье и комплектующих проходят входной контроль, а готовая партия изделий проверку качества ОТК.

- Долговечность. Рабочие детали дробилки выполнены из прочной нержавеющей стали, что позволяет обеспечить срок эксплуатации до 20 лет.

- Решетка-дробилка для КНС

- Дробилка-измельчитель для установки в канал;

- Дробилка-измельчитель для трубопровода.

Конструкция

Решетка-дробилка канализационная оснащёна комплектом ножей и проставок на каждом из двух валов. Каждый вал вращается в противоположном направлении. Комплект крепких ножей позволяет измельчить, раздробить, разрезать крупные фракции твердых отходов. На выходе из дробилки механические примеси становятся мелкими и равномерно распределяются в канализационных стоках

Решетка-дробилка для канализационных насосных станций

Канализационные сточные воды с механическими примесями из подводящего канала попадает на вращающийся барабан решетки-дробилки со щелевидными отверстиями. Жидкость с отходами мелкой фракции проходит через щели внутрь барабана и попадает в отводящий канал. При установке решетки-дробилки на подводящем трубопроводе насосной станции канализационные стоки поступают через подводящий патрубок к вращающемуся барабану. Мелкие фракции вместе с жидкостью проходят внутрь барабана через щелевидные отверстия и попадают в отводящий трубопровод. Задержанные барабаном части отбросов по ходу вращения барабана перемещаются к трепальному гребню. Трепальный гребень удерживает на месте крупные части отбросов, а поочередно подходящие планки и резцы, взаимодействуя с соответствующими кромками трепального гребня, измельчают отбросы на мелкие части, которые подхватываются потоком и увлекаются в щелевые отверстия внутрь барабана, откуда попадают в отводящий трубопровод.

Жидкость с отходами мелкой фракции проходит через щели внутрь барабана и попадает в отводящий канал. При установке решетки-дробилки на подводящем трубопроводе насосной станции канализационные стоки поступают через подводящий патрубок к вращающемуся барабану. Мелкие фракции вместе с жидкостью проходят внутрь барабана через щелевидные отверстия и попадают в отводящий трубопровод. Задержанные барабаном части отбросов по ходу вращения барабана перемещаются к трепальному гребню. Трепальный гребень удерживает на месте крупные части отбросов, а поочередно подходящие планки и резцы, взаимодействуя с соответствующими кромками трепального гребня, измельчают отбросы на мелкие части, которые подхватываются потоком и увлекаются в щелевые отверстия внутрь барабана, откуда попадают в отводящий трубопровод.

Данный вид измельчителей устанавливается непосредственно в колодце в точке входа сточных вод на специальной раме. Средневолжский машиностроительный завод предлагает дополнительно приобрести сборную раму для настенного монтажа.

Этот тип дробилок используется также для установки в канал и имеетследующие технические характеристики:

| Модель | Расход(м3/ч) | Диаметр(мм) | Размеры(мм) | Масса(кг) | ||

| A | B | C | ||||

| РДКк-80 | 80 | 240 | 1250 | 180 | 505 | 218 |

| РДКк-120 | 120 | 340 | 1362 | 282 | 607 | 230 |

| РДКк-170 | 170 | 440 | 1504 | 420 | 745 | 265 |

| РДКк-240 | 240 | 500 | 1647 | 586 | 914 | 300 |

| РДКк-340 | 340 | 550 | 1720 | 730 | 1058 | 330 |

| РДКк-480 | 480 | 600 | 1885 | 880 | 1208 | 356 |

| РДКк-670 | 670 | 750 | 2017 | 1030 | 1358 | 389 |

| РДКк-920 | 920 | 900 | 2169 | 1180 | 1508 | 420 |

Также Средневолжский машиностроительный завод предлагает дробилки для КНС и установки в канал с одиночным и двойным барабаном производительностью до 7 000 м3/ч.

Дробилка-измельчитель для трубопровода монтируется непосредственно на трубопровод через фланцевое соединение.

| Модель | Расход(м3/ч) | Диаметр (мм) | Размеры (mm) | Масса (кг) | ||||

| A | B | C | D | E | ||||

| РДКф-90 | 90 | 100 | 1190 | 406 | 478 | 148 | 100 | 185 |

| РДКф-140 | 140 | 150 | 1230 | 456 | 516 | 173 | 150 | 200 |

| РДКф-185 | 185 | 200 | 1280 | 516 | 556 | 200 | 200 | 217 |

| РДКф-230 | 230 | 250 | 1410 | 610 | 825 | 268 | 250 | 255 |

| РДКф-275 | 275 | 300 | 1410 | 670 | 880 | 300 | 300 | 302 |

Как купить канализационную дробилку КИТ ДК?

Купить измельчитель для КНС по низким ценам от производителя и уточнить цены Вы можете, обратившись в центральный офис в г. Самара или к официальному представителю в Вашем регионе.

Самара или к официальному представителю в Вашем регионе.

Гарантия

Гарантийный срок на канализационные измельчители составляет 12 месяцев со дня продажи оборудования / запуска насоса в эксплуатацию.

Специалисты Средневолжского Машиностроительного завода производят гарантийное и сервисное обслуживание канализационных измельчителей по адресу: г. Самара, ул. Набережная р. Самары, 1. Кроме того Вы можете обратиться в региональный сервисный центр.

Услуги

Специалисты Средневолжского машиностроительного завода могут предложить Вам услуги по монтажу и запуску в эксплуатацию канализационных дробилок торговой марки КИТ.

Дополнительное оборудование

Средневолжский Машиностроительный завод предлагает дополнительное оборудование для комплектации измельчителей:

Если у Вас возникли сложности с самостоятельным подбором канализационных измельчителей, Вы можете обратиться к нашим специалистам по тел. (846) 205-95-15.

(846) 205-95-15.

Выбор мобильной роторной дробилки для вторичной переработки — что вам нужно знать

Мобильные ударные дробилки SBM REMAX.

Мобильность в сочетании с производительностью при переработке

Отличительной особенностью мобильной дробилки или гусеничного ударного дробилки для рециклинга является его мобильность в сочетании с высокой производительностью в час. Агрегаты полностью автономны на своей гусеничной ходовой части и могут быть легко сняты с прицепа одним оператором и быстро задействованы, с отличной способностью перемещаться непосредственно к материалам.Некоторые модели даже способны отслеживать (двигаться по своей траектории) во время дробления.

«Возможность перемещаться по строительной площадке и от работы к работе важна для подрядчика или другого конечного пользователя, что стимулирует спрос на портативные дробилки», — говорит Джоди Бисли, национальный директор по продажам компании Screen Machine. «Одна из самых больших затрат при обработке материала — это физическая обработка материала. Каждый раз, когда материал перемещается, требуются рабочая сила и расходы. Гусеничные ударные дробилки доставляют машину на строительную площадку, прямо к свае, и позволяют очень эффективно обрабатывать материал .

Каждый раз, когда материал перемещается, требуются рабочая сила и расходы. Гусеничные ударные дробилки доставляют машину на строительную площадку, прямо к свае, и позволяют очень эффективно обрабатывать материал .

«Все дело в тоннах в час. Наши машины были спроектированы с расчетом на максимальный тоннаж, и одним из важных способов повышения их эффективности является наша запатентованная система разгрузки дробилки. Система разгрузки дробилки грохота позволяет оператору поднимать крышку дробилки до шести дюймов во время работы машины. Это огромная помощь в предотвращении застреваний внутри дробилки и, в конечном итоге, позволяет доставить тысячи дополнительных тонн продукта в течение всего срока службы машины ».

Дробление повышенной мощности

По словам Стивена Уайта, KPI-JCI и Astec Mobile Screens: «Мобильные роторные дробилки обладают большей производительностью, чем они были, когда они впервые появились.Когда появились первые гусеничные машины, они были замечены как дробилки, которые были очень портативными, но имели меньший вес, чем типичная портативная [смонтированная на прицепе] машина. В то время как сейчас некоторые из производимых нами гусеничных машин могут достигать той же мощности и конкурировать с портативными установками.

В то время как сейчас некоторые из производимых нами гусеничных машин могут достигать той же мощности и конкурировать с портативными установками.

«Еще одна замечательная особенность наших ударных дробилок заключается в том, что они позволяют операторам одновременно дробить и отслеживать», — продолжает он. «Вот почему вы увидите, что многие из этих единиц используются на шоссе.Один оператор может одновременно загружать машину и управлять гусеничной дробилкой ».

«Это очень важно», — добавляет Тим Хармс из Kolberg-Pioneer. «Вы можете дробить, и вам не нужно отключать дробилку, чтобы отслеживать машину. Вы можете продолжать дробление, пока машина перемещается по гусеницам, что является большим преимуществом с точки зрения экономии времени. огромная ценность.Если вы потеряете 10 процентов своего времени только потому, что вам нужно дождаться остановки дробилки, чтобы вы могли ее переместить, это доллары.«

Импактор топливной экономичности и электроэнергии

Традиционно мобильные ударные дробилки использовали дизель-гидравлический двигатель для привода гусеницы и привода дробилки. Появление электрических приводов и гибридных систем является одним из основных достижений, произошедших за последнее десятилетие, и его развитие многими рассматривается как одна из наиболее значительных тенденций в будущем, особенно с учетом важности топливной эффективности и роста транспорта. а также эксплуатационные расходы и глобальное внимание к сокращению выбросов.

Появление электрических приводов и гибридных систем является одним из основных достижений, произошедших за последнее десятилетие, и его развитие многими рассматривается как одна из наиболее значительных тенденций в будущем, особенно с учетом важности топливной эффективности и роста транспорта. а также эксплуатационные расходы и глобальное внимание к сокращению выбросов.

«Самая низкая стоимость произведенной тонны имеет решающее значение для бизнеса клиента», — говорит менеджер по продукции Metso Minerals Йоуни Хулттинен, добавляя, что основными направлениями разработки линии Lokotrack были простота транспортировки, технического обслуживания и обслуживания, а также безопасность. и энергоэффективность.

«Энергоэффективность была очень целенаправленной областью развития», — говорит Хулттинен. «Мы снизили расход топлива до 20 процентов с помощью наших гусеничных ударников». Он говорит, что одним из хороших примеров является Lokotrack LT1213 (S) («S» обозначает встроенный экранный компонент), в котором используется «функция ожидания», когда машина переключается в режим холостого хода, если на двигатель нет нагрузки. «Всего пять минут в режиме ожидания в час можно сэкономить 10 литров топлива в день».

Дизель-электрические и полностью электрические для дробления

По словам Норберта Диплингера, приводные системы дробилок, производимых SBM, могут быть дизель-электрическими или полностью электрическими. «Электроэнергия не только снижает углеродный след, но и может сэкономить подрядчикам до 30 процентов затрат на топливо, если сравнить их с дизель-гидравлическими системами привода, которые были распространены в прошлом и до сих пор используются многими производителями», — сказал он. говорит.

Для Kleemann, подразделения Wirtgen Group, в новой мобильной ударной дробилке EVO 2 Mobirex используются дробилки с прямым приводом и электрические приводы для вибрационных конвейеров, лент и грохота.

«Это обеспечивает высокую топливную экономичность и оптимальную загрузку дробилки», — объясняет Джо Шапперт, старший технический менеджер по продажам Kleemann. «Превосходная производительность стала возможной отчасти благодаря чрезвычайно эффективному прямому приводу, которым оснащены эти машины. Дизельный двигатель последнего поколения передает свою мощность практически без потерь непосредственно на маховик дробилки через прочную гидравлическую муфту и клиновые ремни. Эта концепция привода обеспечивает огромную универсальность, поскольку скорость ротора можно регулировать в четыре этапа для соответствия различным технологическим задачам ».

Дизельный двигатель последнего поколения передает свою мощность практически без потерь непосредственно на маховик дробилки через прочную гидравлическую муфту и клиновые ремни. Эта концепция привода обеспечивает огромную универсальность, поскольку скорость ротора можно регулировать в четыре этапа для соответствия различным технологическим задачам ».

Рекомендации покупателя

Первый вопрос, который следует задать при рассмотрении вопроса о покупке, по словам Джона О’Нила из McCloskey: что вы хотите, чтобы машина делала? Он говорит, что необходимо, чтобы твердое ощущение реальности было важной частью решения о покупке.«Слишком часто заказчик расстраивается, потому что он ожидает, что максимальная производительность будет нормой, когда им нужно смотреть на все аспекты своей работы и на то, как это может поддержать дробилку и желаемые конечные цели или продукты».

Диплингер из SBM говорит, что у покупателей есть много соображений, и соглашается с тем, что необходимо учитывать доступное вспомогательное оборудование.

«Какое вспомогательное оборудование доступно и может ли оно выдержать грузоподъемность дробилки?» он спрашивает.Он добавляет, что другие важные вопросы включают: Кто клиенты? Для какого приложения вы собираетесь его использовать? С какой спецификацией вы работаете? Насколько велики сваи, подлежащие раздроблению? »

«Если роторная дробилка нуждается в запчастях или предметах для обслуживания, можете ли вы быть уверены, что производитель доставит вам эти детали в кратчайшие сроки?» — спрашивает Джоди Бисли из Screen Machine. «Наши машины производятся в Огайо, и все заказы на запасные части выполняются здесь. Мы гордимся тем фактом, что более 97 процентов заказов на запасные части доставляются в тот же день.«

Он добавляет, что покупатели также должны учитывать долговечность. «Важнейшие части наших машин изготавливаются из стали марки Grade-80, произведенной в США, которая является самой прочной и прочной сталью в мире».

«Не все ударные элементы созданы равными, и различия значительны», — говорит Дэрил Тодд, Frontline Machinery. «Мы настоятельно рекомендуем внимательно присмотреться при сравнении различных моделей. Начните с технических характеристик, включая мощность двигателя, вес ротора и ударных стержней, а также удобство транспортировки, вес и габариты машины.«

«Мы настоятельно рекомендуем внимательно присмотреться при сравнении различных моделей. Начните с технических характеристик, включая мощность двигателя, вес ротора и ударных стержней, а также удобство транспортировки, вес и габариты машины.«

Тодд говорит, что есть много вопросов, в том числе: прямой привод ротора от двигателя, электрический или гидравлический? Какая вместимость бункера и высота кормления? А какие бывают варианты послеэкрана — одно-, двух- или трехъярусные? Есть ли у машины возможность отслеживать, когда она находится в полном производстве? Какого типа / качества являются ключевые компоненты, такие как гидравлика и электроника? И какой тип и качество стали используется в раме, корпусе дробилки и роторе? Он добавляет, что любая мобильная ударная дробилка также должна иметь удобный дизайн, с легкостью заменять ударные ударные планки и легким доступом для обслуживания и ремонта.

Майкл Брукшоу из Keestrack говорит, что один из основных вопросов, которые следует задать при выборе роторной дробилки: можно ли транспортировать установку своим собственным транспортным средством? «Материал, который вам нужно измельчить в вашем районе, очень важен», — говорит он.

«Посмотрите на затраты на тонну, связанные с закупкой и эксплуатацией установки. Какое количество материала необходимо измельчить? Это крупные залежи в 30 000 тонн или меньшие залежи от 500 до 1000 тонн? Вам также следует учитывать размер и емкость корма, которые вам понадобятся.Обеспечит ли электрический привод преимущество с точки зрения защиты окружающей среды в бизнесе? »

Он добавляет, что технические аспекты устройства также очень важны. Электропривод, предварительный грохот перед дробилкой, система защиты от перегрузки дробилки, лотковый питатель под дробилкой, вес, а также удобство обслуживания и оператора — все это необходимо учитывать. Джо Шапперт из Kleemann говорит, что покупатели, планирующие покупку, должны убедиться, что они выбрали правильный размер для применения, и учитывать, как продукт будет проходить через дробилку.

«Система непрерывной подачи Kleemann (CFS) управляет более равномерной загрузкой зоны дробления, в которой частоты транспортировки питающего желоба и предварительного грохота адаптируются независимо друг от друга к уровню дробилки, что значительно увеличивает производительность.

«Наши новые роторные дробилки отличаются своими размерами и производительностью», — продолжает Шапперт. «Наша модель MR 110 Zsi EVO 2 имеет входное отверстие дробилки 43,3 дюйма (1100 мм), а MR 130 Zi EVO 2 имеет входное отверстие дробилки 51 дюйм (1300 мм).Они обеспечивают производительность до 350 или 450 т / ч соответственно.

«Рассмотрим дизель-электрические приводы», — добавляет он. «В наших последних мобильных ударных дробилках EVO 2 Mobirex используются дробилки с прямым приводом и электрические приводы для вибрационных конвейеров, лент и предварительного грохота. Это обеспечивает высокую топливную экономичность и оптимальную загрузку дробилки».

Скальные дробилки

Скальные дробилки

Требования к размеру первичной дробилки зависят от отверстий гризли, конфигурации желоба, требуемой производительности, влажности руды и других факторов.Обычно дробилки первичного дробления имеют размер по способности принимать самый крупный ожидаемый фрагмент руды. Щековые дробилки обычно предпочтительны в качестве первичных дробилок на небольших установках из-за присущей этим машинам простоты механики и простоты эксплуатации. Кроме того, изнашиваемые детали щековых дробилок представляют собой относительно несложные отливки и, как правило, имеют меньшую стоимость на единицу веса металла, чем более сложные отливки для вращательных дробилок. Первичная дробилка должна быть спроектирована таким образом, чтобы под дробилкой была соответствующая импульсная способность.Отвал руды после первичного дробления желателен, но его не всегда можно включить в компактную конструкцию.

Щековые дробилки обычно предпочтительны в качестве первичных дробилок на небольших установках из-за присущей этим машинам простоты механики и простоты эксплуатации. Кроме того, изнашиваемые детали щековых дробилок представляют собой относительно несложные отливки и, как правило, имеют меньшую стоимость на единицу веса металла, чем более сложные отливки для вращательных дробилок. Первичная дробилка должна быть спроектирована таким образом, чтобы под дробилкой была соответствующая импульсная способность.Отвал руды после первичного дробления желателен, но его не всегда можно включить в компактную конструкцию.

Часто самым тяжелым оборудованием на всем заводе является основная рама дробилки. Возможность транспортировки основной рамы дробилки иногда ограничивает размер дробилки, особенно в удаленных местах с ограниченным доступом.

В установке меньшего размера дробильная установка должна быть спроектирована с минимальным количеством необходимого оборудования. Обычно дробильная установка, которая может обрабатывать от 300 до 500 метрических тонн в рабочий день, будет состоять из одной первичной дробилки, одного грохота, одной вторичной конусной дробилки и связанных конвейерных лент. Выгрузка из первичной и вторичной дробилок направляется на грохот. Грохот большего размера служит подачей вторичной дробилки, в то время как грохот меньшего размера является готовым продуктом (см. Рисунок 1). Для производительности от 500 до 1000 метрических тонн в рабочий день (обычно в 2 смены) к описанному выше контуру дробления обычно добавляют третичную конусную дробилку с замкнутым контуром. Этот подход, с добавлением дублирующего грохота, связанного с третичной конусной дробилкой, оказался эффективным даже для руд с относительно высоким содержанием влаги.Если грохоты выбраны правильно, влажный мелкодисперсный материал поступающей руды имеет тенденцию удаляться на этапах грохочения и поэтому не попадает в последующие дробильные установки (см. Рисунок 2).

Выгрузка из первичной и вторичной дробилок направляется на грохот. Грохот большего размера служит подачей вторичной дробилки, в то время как грохот меньшего размера является готовым продуктом (см. Рисунок 1). Для производительности от 500 до 1000 метрических тонн в рабочий день (обычно в 2 смены) к описанному выше контуру дробления обычно добавляют третичную конусную дробилку с замкнутым контуром. Этот подход, с добавлением дублирующего грохота, связанного с третичной конусной дробилкой, оказался эффективным даже для руд с относительно высоким содержанием влаги.Если грохоты выбраны правильно, влажный мелкодисперсный материал поступающей руды имеет тенденцию удаляться на этапах грохочения и поэтому не попадает в последующие дробильные установки (см. Рисунок 2).

Все полости дробилки и основные точки перегрузки руды должны быть оборудованы стреловым краном или гидравлическими ключами для скальных пород для облегчения удаления штуцеров. Кроме того, вторичные дробилки должны быть защищены от постороннего железа подвешенными магнитами или шкивами с магнитной головкой. Расположение этих магнитов должно быть таким, чтобы повторное использование магнитного материала обратно в систему было невозможно.

Расположение этих магнитов должно быть таким, чтобы повторное использование магнитного материала обратно в систему было невозможно.

Дробильные установки указанной вместимости могут считаться стандартизованными. Неблагоразумно тратить деньги на исследование индексов истирания дробилки или определение рабочего расхода киловатт для требуемого уменьшения размера частиц в предлагаемой небольшой дробильной установке. Дробильные установки обычно используются для производства требуемого тоннажа мельницы при заданном гранулометрическом составе в условиях различной твердости руды за счет изменения количества рабочих часов в день.Обычной практикой является увеличение размеров небольшой дробильной установки, чтобы расчетный дневной тоннаж дробления мог быть произведен за одну или максимум две рабочие смены в течение рабочего дня.

Щековые дробилки

Дробилка Блейка была запатентована Э. У. Блейком в 1858 году. Вскоре она была усовершенствована до окончательной формы, в которой входящее сырье получало наименьшее движение, а отходящий продукт — наибольшее дробящее движение. Вариации в деталях этой базовой формы воплощены в основной массе щековых дробилок , предлагаемых сегодня производителями.

Вариации в деталях этой базовой формы воплощены в основной массе щековых дробилок , предлагаемых сегодня производителями.

На функциональном чертеже показаны основные детали и дан типичный поперечный разрез. Части (2), (3), (4) и (5) образуют свободную связь, которая колеблется со сложным эксцентрическим движением в неподвижной раме (1), (6), (7) и (8). Размер самой большой улетевшей частицы определяется набором, который представляет собой горизонтальное расстояние между (6) и кончиком (5) при самом широком отверстии. Задний переключатель (2) свободно поворачивается относительно подшипника в (1). Он колеблется в радиальном направлении с помощью шатуна (3), который приводится в движение эксцентриком (8).Когда этот рычаг поднимается, он прижимает нижний конец шатуна вперед, движение передается через передний рычаг (4) на поворотную губку (5). Горизонтальное смещение наибольшее в нижней части хода и неуклонно уменьшается в течение поднимающейся половины цикла шатуна. Таким образом, хотя движущая сила, приложенная через эксцентрик, не меняется, горизонтальное перемещение поворотной кулачка быстро уменьшается. Сила дробления минимальна в начале полупериода подъема, когда угол между кулачками является наиболее острым, и сильнее всего наверху, когда полная мощность передается при уменьшенном перемещении челюсти.Поскольку губка (5) поворачивается сверху, она перемещается на минимальное расстояние в точке, где недавно вошел большой кусок руды, и на максимальное расстояние на разгрузочном конце.

Таким образом, хотя движущая сила, приложенная через эксцентрик, не меняется, горизонтальное перемещение поворотной кулачка быстро уменьшается. Сила дробления минимальна в начале полупериода подъема, когда угол между кулачками является наиболее острым, и сильнее всего наверху, когда полная мощность передается при уменьшенном перемещении челюсти.Поскольку губка (5) поворачивается сверху, она перемещается на минимальное расстояние в точке, где недавно вошел большой кусок руды, и на максимальное расстояние на разгрузочном конце.

Рассмотрим большой кусок руды, падающий в загрузочный конец или «щель» щековой дробилки. Поворотная губка перемещается взад и вперед со скоростью, зависящей от размера машины и материала, который она должна раздавить (см. Таблицу 4). Скорость движения не должна быть настолько высокой, чтобы приводить к деформации движущихся частей, которые должны выдерживать возвратно-поступательное движение, сильную нагрузку на такте сжатия и внезапное высвобождение при возврате. Это также должно давать время, чтобы порода, сломанная при каждом «укусе» челюсти, упала в новое положение в сужающемся пространстве горловины дробилки. Кусок руды падает, пока не будет зафиксирован, либо над другой рудой, либо зажат между неподвижной и качающейся челюстями.

Это также должно давать время, чтобы порода, сломанная при каждом «укусе» челюсти, упала в новое положение в сужающемся пространстве горловины дробилки. Кусок руды падает, пока не будет зафиксирован, либо над другой рудой, либо зажат между неподвижной и качающейся челюстями.

В течение доли секунды движущаяся губка снова закрывается на нее, сначала быстро, а затем медленнее, но с увеличением мощности до конца хода. Хотя челюсть сжимает руду только на небольшом расстоянии ее движения, этого достаточно, чтобы сломать большой кусок.Теперь фрагменты падают в новую точку остановки, где они оказываются несколько переполненными, поскольку общее поперечное сечение теперь меньше, а общий объем увеличился за счет вновь созданных пустот. В этой точке остановки выполняется еще одно сжатие, на этот раз с большей амплитудой, так как радиус поворотной кулачка от его центра увеличился. Измельчение продолжается, ход за ходом, пока измельченные частицы не достигнут нижнего края и не упадут. При каждом остановленном падении скученность фрагментов увеличивалась бы из-за комбинированного эффекта увеличения пустот и уменьшения поперечного сечения, если бы не постоянное увеличение амплитуды качания.

Это ускоряет выгрузку готового материала, который движется вниз и наружу со скоростью, достаточной для того, чтобы оставить место для материала, поступающего сверху. Дробление в этих условиях, при которых частицы относительно свободно падают между последовательными сжатиями, называется «остановленным» в отличие от «задушенного» дробления, при котором объем материала, поступающего с заданным поперечным сечением, будет больше, чем объем материала, выходящего из него. если скорость кормления была неограниченной. При остановленном дроблении основная сила, действующая на частицу, прилагается непосредственно губками машины.При раздавливании с подавлением значительное количество измельчения происходит в результате удара частицы о частицу. Характер продукта разный. Поскольку при остановленном дроблении любая достаточно мелкая частица может вылететь в зону разгрузки, большая часть дробленой породы в конечном итоге доставляется с довольно крупными частицами. При дроблении с дроссельной заслонкой измельчение продолжается, даже если частицы меньше заданного размера. Разница аналогична упорядоченному уходу театральной толпы и панике, в которой люди раздавлены другими телами, прибывающими к выходу со слишком большой скоростью.«Набор» Блейка — это максимальное расстояние между челюстями внизу, измеренное с помощью «V» клевант в самой крутой точке, с эксцентриком полностью опущенным. Регулируется с помощью тумблеров нужной длины. При необходимости износ компенсируется регулировкой подушки спинки, на которую опирается конец тумблера. Поскольку кулачки не закреплены в гнездах, используется натяжной стержень, чтобы удерживать систему вместе и способствовать обратному ходу поворотной губки. Вертикальная пружина также может использоваться для сохранения плавного контакта эксцентрика, воздействуя на нижнюю часть шатуна.

Разница аналогична упорядоченному уходу театральной толпы и панике, в которой люди раздавлены другими телами, прибывающими к выходу со слишком большой скоростью.«Набор» Блейка — это максимальное расстояние между челюстями внизу, измеренное с помощью «V» клевант в самой крутой точке, с эксцентриком полностью опущенным. Регулируется с помощью тумблеров нужной длины. При необходимости износ компенсируется регулировкой подушки спинки, на которую опирается конец тумблера. Поскольку кулачки не закреплены в гнездах, используется натяжной стержень, чтобы удерживать систему вместе и способствовать обратному ходу поворотной губки. Вертикальная пружина также может использоваться для сохранения плавного контакта эксцентрика, воздействуя на нижнюю часть шатуна.

Остановленное дробление может иметь место только в том случае, если порода, сломанная во время каждого захвата, падает с достаточной свободой во время возвратной половины поворота челюсти. Поскольку общий объем увеличивается с каждым ударом (из-за вновь созданных пустот), но должен уменьшаться в горизонтальном поперечном сечении, возникнет затор, если скорость падения не будет постоянно увеличиваться при движении вниз. Это стало возможным благодаря правильному соотношению следующих факторов:

Это стало возможным благодаря правильному соотношению следующих факторов:

- Зазор для установки — коэффициент уменьшения

- Скорость изменения вертикального поперечного сечения горловины дробилки относительно падения руды между ходами

- Скорость и амплитуда ходов качающейся губки

- Анализ размеров поступающей руды

- Характеристики дробления руды

Чтобы минимизировать повреждение при попадании недробимого материала с кормом, в дробилку встроено слабое место.Он может сломаться и быть быстро и дешево заменен. В некоторых дробилках это слабый ремень-застежка на приводе; в других, ведущий шкив слабо прикручен к очень тяжелому маховику Blake; эксцентрик может удерживаться слабыми болтами, которые ломаются и позволяют подняться всему шатуну, или одна пластина с коленчатым рычагом может соединяться шарфом с помощью ряда слабых заклепок. К этим защитным устройствам обращаться не следует. Заблокировать железо нужно перед дробилкой.

Тяжелый маховик накапливает энергию на половине хода холостого хода и передает ее на половину дробления, тем самым экономя мощность привода и сглаживая неизбежную вибрацию машины. Так как дробилка с возвратно-поступательным движением работает только на полупериоде, ее производительность несколько ограничена из-за своего веса и размера. Из-за попеременного нагружения и разгрузки он должен быть очень прочным и требовать прочного основания, спроектированного для предотвращения передачи вибрации. Тяжелая работа, которую должна выполнять дробилка, требует наличия прочных механических деталей, хорошей смазки подшипников и обильного охлаждения эксцентрика, возможно, циркулирующей водой. Масло под давлением обычное, с защитой от попадания абразивной пыли из руды в рабочие части.Не допускайте утечки смазочных материалов, которые могут привести к загрязнению руды. Техническое обслуживание должно быть систематическим, но, поскольку дробильная установка обычно работает в ритме с программой подземного подъема, а не постоянно, как обогатительная установка, это можно легко организовать. Пыль, образующуюся при сухом измельчении, следует улавливать, откачивать и безопасно утилизировать.

Так как дробилка с возвратно-поступательным движением работает только на полупериоде, ее производительность несколько ограничена из-за своего веса и размера. Из-за попеременного нагружения и разгрузки он должен быть очень прочным и требовать прочного основания, спроектированного для предотвращения передачи вибрации. Тяжелая работа, которую должна выполнять дробилка, требует наличия прочных механических деталей, хорошей смазки подшипников и обильного охлаждения эксцентрика, возможно, циркулирующей водой. Масло под давлением обычное, с защитой от попадания абразивной пыли из руды в рабочие части.Не допускайте утечки смазочных материалов, которые могут привести к загрязнению руды. Техническое обслуживание должно быть систематическим, но, поскольку дробильная установка обычно работает в ритме с программой подземного подъема, а не постоянно, как обогатительная установка, это можно легко организовать. Пыль, образующуюся при сухом измельчении, следует улавливать, откачивать и безопасно утилизировать. «Бросок» или смещение подвижной челюсти варьируется от минимум 3/8 дюйма в маленьких дробилках до минимум дюйма в больших, при этом максимально возможное в любом случае примерно в три раза меньше минимального.Для хрупкого материала лучше всего подойдет минимальный бросок. Когда порода обладает ярко выраженной эластичностью, так что она трескается или деформируется локально, как в случае с плиточной и разложившейся рудой, требуется гораздо большее движение. Некоторая регулировка возможна путем изменения V-образного переключателя, но обычный метод изменения хода — это изменение эксцентрика. Чем больше выброс, тем лучше вывод измельченного материала с разгрузочного конца и тем меньше опасность удушья. Глина или «липкая» руда склонны прилипать к челюстям.Если при этом он накапливается, набор может быть уменьшен до такой степени, что остановка дробления больше не гарантирована, и возрастающая нагрузка оказывается на рычаги и эксцентрик. Производительность снижается, страдает качество работы.

«Бросок» или смещение подвижной челюсти варьируется от минимум 3/8 дюйма в маленьких дробилках до минимум дюйма в больших, при этом максимально возможное в любом случае примерно в три раза меньше минимального.Для хрупкого материала лучше всего подойдет минимальный бросок. Когда порода обладает ярко выраженной эластичностью, так что она трескается или деформируется локально, как в случае с плиточной и разложившейся рудой, требуется гораздо большее движение. Некоторая регулировка возможна путем изменения V-образного переключателя, но обычный метод изменения хода — это изменение эксцентрика. Чем больше выброс, тем лучше вывод измельченного материала с разгрузочного конца и тем меньше опасность удушья. Глина или «липкая» руда склонны прилипать к челюстям.Если при этом он накапливается, набор может быть уменьшен до такой степени, что остановка дробления больше не гарантирована, и возрастающая нагрузка оказывается на рычаги и эксцентрик. Производительность снижается, страдает качество работы. Если такие условия достаточно серьезны, чтобы требовать принятия мер, руду следует промыть перед дроблением. Забивка горловины дробления глиной или мелкозернистым материалом может привести к поломке.

Если такие условия достаточно серьезны, чтобы требовать принятия мер, руду следует промыть перед дроблением. Забивка горловины дробления глиной или мелкозернистым материалом может привести к поломке.

Дробильные челюсти, которые подвергаются тяжелым нагрузкам в дополнение к абразивному износу от проходящей породы, защищены сменными пластинами.Это стандартно для всех машин, которые контактируют с рудой, а также для большинства систем транспортировки, затворов и желобов для пульпы. Поскольку местное напряжение раздавливания велико, изнашиваемая деталь должна плотно прилегать к своей несущей стальной конструкции, чтобы можно было до некоторой степени распределять нагрузку. Машины для тяжелых условий эксплуатации часто имеют промежуточную заполняющую среду, которая заливается жидкостью в пространство между изнашивающейся деталью и опорой, чтобы она могла твердо застывать и обеспечивать непрерывную поддержку. Для более легких машин используется пластик или дерево (например,г., за футеровками шаровых мельниц). Щековые дробилки для горных пород поддаются плотной посадке за счет тщательной обработки, но там, где пластины челюстей являются двусторонними, чтобы противостоять износу, может использоваться поддерживающая среда. Обычные металлы — это сплав цинка или баббита. Одной из трудностей с расплавленным металлом, особенно при использовании между опорой и дробильной головкой вращающейся машины, является преждевременное затвердевание, несмотря на перегрев, так что образуются прерывистые пальцы или капли, а полость заполняется не полностью. В этом случае может произойти преждевременная поломка изнашивающейся пластины или конуса из-за «работы» и деформации.Другой возникает, когда золотая руда дробится, если по случайности дробление приводит к попаданию цинка в последующий процесс цианида. Можно использовать органическую химическую смесь, которая схватывается вскоре после смешивания двух составляющих ее компонентов.

Щековые дробилки для горных пород поддаются плотной посадке за счет тщательной обработки, но там, где пластины челюстей являются двусторонними, чтобы противостоять износу, может использоваться поддерживающая среда. Обычные металлы — это сплав цинка или баббита. Одной из трудностей с расплавленным металлом, особенно при использовании между опорой и дробильной головкой вращающейся машины, является преждевременное затвердевание, несмотря на перегрев, так что образуются прерывистые пальцы или капли, а полость заполняется не полностью. В этом случае может произойти преждевременная поломка изнашивающейся пластины или конуса из-за «работы» и деформации.Другой возникает, когда золотая руда дробится, если по случайности дробление приводит к попаданию цинка в последующий процесс цианида. Можно использовать органическую химическую смесь, которая схватывается вскоре после смешивания двух составляющих ее компонентов.

Варианты дробилки Blake Jaw Rock Crusher

Вариации простой дробилки Blake многочисленны. Они делятся на два основных подразделения:

Они делятся на два основных подразделения:

- Варианты применения коленчатого движения

- Изменения наклона горловины дробилки

В дробилке Telsmith движение передается непосредственно от эксцентрика на подвижную челюсть.Нет переключателей, и нет необходимости сообщать возвратно-поступательное движение тяжелому шатуну.

В дробилке с одним коленчатым рычагом поворотная челюсть подвешена на эксцентрике, и вся ее поверхность находится в горизонтальном и вертикальном движении. В другой дробилке обе пластины перемещаются.

Эффект от использования изогнутых губок вместо прямых показан ниже.

Изнашиваемые пластины, которые выстилают горловину дробилки, часто отливают с вертикальными клиновидными гофрами, чтобы придать меру нагрузки балки приложенной силе.Из сплавов, используемых для этих пластин, наиболее предпочтительным является марганцовистая сталь.

Dodge Jaw Rock Crusher

Эта дробилка меняет действие челюстей Blake на противоположное, так как максимальное движение применяется к самой большой части, а минимальное — к самой маленькой. Точка опоры находится внизу, и при движении подвижной челюсти вперед и назад происходит лишь небольшое изменение положения. Следовательно, для лабораторных целей, где производительность менее важна, чем строгий контроль размеров породы, такую дробилку, при небольшой загрузке, можно заставить выполнять работу по замедленному дроблению.Если он питается дросселем, засорение становится серьезным, поскольку поперечное сечение уменьшается. Камень раздавливает породу, и не происходит достаточного расширения, так как подвижная челюсть отступает, чтобы ускорить выход готового материала. Это приводит к чрезмерному измельчению, при котором дробилка выполняет работу, с которой лучше справились бы мельницы, и сама при этом испытывает

Точка опоры находится внизу, и при движении подвижной челюсти вперед и назад происходит лишь небольшое изменение положения. Следовательно, для лабораторных целей, где производительность менее важна, чем строгий контроль размеров породы, такую дробилку, при небольшой загрузке, можно заставить выполнять работу по замедленному дроблению.Если он питается дросселем, засорение становится серьезным, поскольку поперечное сечение уменьшается. Камень раздавливает породу, и не происходит достаточного расширения, так как подвижная челюсть отступает, чтобы ускорить выход готового материала. Это приводит к чрезмерному измельчению, при котором дробилка выполняет работу, с которой лучше справились бы мельницы, и сама при этом испытывает

Выбор подходящей дробилки: Pit & Quarry

Первичная дробилка должна обеспечивать транспортировку материала по конвейерной ленте. Фото любезно предоставлено Bluegrass Materials.

Фото любезно предоставлено Bluegrass Materials.

Выбор подходящей дробилки важен для каждой операции.

Понимание стадий дробления и типов дробилок, которые лучше всего подходят для каждой стадии, упрощает выбор оборудования. Каждый тип дробилки индивидуален и используется для достижения определенного конечного результата.

Аналогичным образом ожидается определенный выход в конце каждой стадии дробления для следующей фазы процесса. Агрегатные производители, которые соединят правильную дробилку с правильной ступенью, будут наиболее эффективными и, в свою очередь, наиболее прибыльными.

Этапы дробления

Большинство производителей агрегатов хорошо знакомы с выбором дробильного оборудования и знают, что можно выбрать оборудование только на основании технических характеристик и расчетов градации. Тем не менее, теоретические выводы всегда необходимо сопоставлять с практическим опытом в отношении имеющихся материалов, а также эксплуатационных, ремонтных и экономических аспектов различных решений.

Обычно сокращение материала выполняется поэтапно.Есть несколько систем с одной дробилкой, но наиболее распространенные системы включают, по крайней мере, две или три стадии дробления.

Первичное дробление. Основная задача дробилки — это, прежде всего, возможность транспортировки материала по конвейерной ленте. На большинстве установок для дробления заполнителя первичное дробление осуществляется в щековой дробилке, хотя может использоваться и вращательная первичная дробилка. Если материал легко измельчается и не слишком абразивен, лучшим выбором может быть ударный молот.

Наиболее важными характеристиками дробилки первичного дробления являются производительность и способность принимать сырье без засоров. Купить большую первичную дробилку дороже, чем меньшую. По этой причине расчеты инвестиционных затрат на первичные дробилки сравниваются с затратами на дробление сырья до меньшего размера.

В большинстве случаев грузовики доставляют сырье к фиксированному первичному месту. Также следует учитывать затраты на топливо, шины, техническое обслуживание и окупаемость инвестиций.

Также следует учитывать затраты на топливо, шины, техническое обслуживание и окупаемость инвестиций.

Переносная дробилка первичного дробления может быть экономически выгодным решением в случаях, когда производитель производит дробление на забое карьера. На современных заводах часто бывает выгодно использовать передвижную дробилку первичного дробления, чтобы она могла следить за движением забоя, на котором добывается сырье.

Промежуточное (вторичное) дробление. Целью промежуточного дробления является получение различных более крупных фракций или подготовка материала для окончательного дробления. Если промежуточная дробилка используется для изготовления железнодорожного балласта, важно качество продукции.

В других случаях обычно нет требований к качеству, хотя продукт должен быть пригоден для тонкого измельчения. В большинстве случаев цель состоит в том, чтобы получить максимально возможное сокращение при минимально возможных затратах.

Тонкое (третичное) дробление. На этой стадии измельчения определяется качество и количество мелкозернистых продуктов. Требования к качеству могут быть жесткими для конечной продукции, особенно в отрасли агрегатов.

На этой стадии измельчения определяется качество и количество мелкозернистых продуктов. Требования к качеству могут быть жесткими для конечной продукции, особенно в отрасли агрегатов.

В большинстве случаев функции тонкого измельчения и кубизации объединены на одной стадии дробления.Выбор дробилки для третичного дробления требует как практического опыта, так и теоретических ноу-хау. Именно здесь производители должны обязательно вызвать опытного специалиста по приложениям, чтобы убедиться, что система правильно спроектирована.

Типы дробилок

Дробилки щековые. Щековая дробилка — это дробилка компрессионного типа. Материал уменьшается за счет сжатия загружаемого материала между подвижной стальной деталью и неподвижной деталью. Размер выгрузки контролируется установкой или зазором между этими двумя кусками стали.Чем жестче настройка, тем меньше размер вывода и меньше пропускная способность.

В качестве компрессорной дробилки щековые дробилки обычно производят самый крупный материал, поскольку они разрушают породу по естественным внутренним линиям ослабления. Щековые дробилки — отличные дробилки первичного дробления, когда они используются для подготовки породы к последующим этапам обработки.

Щековые дробилки — отличные дробилки первичного дробления, когда они используются для подготовки породы к последующим этапам обработки.

Дробилки конусные и гирационные. Это также машины компрессионного типа, которые раздавливают материал между движущимся и неподвижным куском стали.Настройка между двумя частями контролирует выход.

Хотя камера имеет круглую форму, подвижный стальной элемент не предназначен для вращения. Вместо этого вращается клин, чтобы создать сжатие с одной стороны камеры и выпускное отверстие с противоположной стороны. Конусные дробилки используются на вторичном и третьем уровнях в качестве альтернативы ударным дробилкам, когда форма является важным требованием, но необходимо минимизировать долю производимой мелочи.

Дробилки ударные. Роторная дробилка использует массу и скорость для измельчения подаваемого материала. Во-первых, количество подаваемого материала уменьшается, когда он попадает в дробилку с вращающимися ударными стержнями или молотками в роторе. Вторичный разрыв происходит по мере того, как материал ускоряется до неподвижных фартуков или отбойных пластин.

Вторичный разрыв происходит по мере того, как материал ускоряется до неподвижных фартуков или отбойных пластин.

Роторные дробилки обычно используются там, где форма является критическим требованием, а подаваемый материал не очень абразивен. Измельчающее действие ударной дробилки разбивает горную породу по естественным плоскостям спайности, что приводит к повышению качества продукта с точки зрения формы.

Заключительные мысли

При выборе дробилки, которая лучше всего подходит для вашей работы, важно понимать ваши потребности на каждой стадии.

На начальном этапе старайтесь получить материал такого размера, с которым могут справиться ваши конвейеры и другое обрабатывающее оборудование.

Некоторые операции требуют дальнейшего дробления на вторичной и третичной стадиях дробления. Эти этапы используются для лучшего контроля и определения размера вывода.

Понимание того, как наилучшим образом подобрать тип дробилки для нужной ступени дробления, обеспечит эффективность дробления на протяжении всей вашей работы и общую прибыльность.

Джерри Мангрич — специалист по технологическим процессам в McLanahan Corp.

Дробилки— обзор | Темы ScienceDirect

1 Введение

Дробильные машины используются для дробления самых разных материалов в горнодобывающей, черной металлургии, а также в карьерах. В карьерах они используются для дробления горных пород на граниты при дорожно-строительных и общестроительных работах. Дробильные машины комплектуются парой дробильных щек; фиксированные челюсти и поворотные челюсти.Обе челюсти закреплены в вертикальном положении на переднем конце полой прямоугольной рамы дробильной машины, как показано на рис. 10.1. Поворотная губка перемещается относительно неподвижных губок за счет действия кулака за счет подъема и опускания второго рычага (шатуна), удерживаемого эксцентриковым валом. Затем вертикальное движение горизонтально фиксируется к челюсти с помощью двойных тумблеров. Поскольку челюсть поворачивается вверху, ход на выходе максимален, что предотвращает забивание.

Рисунок 10.1. Дробильная машина [1].

Сила дробления создается эксцентриковым валом. Затем он передается в зону дробления через систему тумблеров и поддерживается задней стенкой корпуса машины. Пружинные тяги удерживают всю систему в состоянии отсутствия положительного соединения. Центробежные массы на эксцентриковом валу служат для компенсации больших нагрузок. Маховик выполнен в виде шкива. Благодаря благоприятному углу наклона между дробильными губками, подаваемый материал может быть уменьшен сразу после входа в машину.На окончательный гранулометрический состав влияет как регулируемая настройка дробилки, так и пригодность формы зуба, выбранной для дробильных плит.

Таким образом, челюсти дробилки должны быть достаточно твердыми и прочными, чтобы дробить горную породу и выдерживать ударное воздействие, создаваемое поворотными челюстями, соответственно. Если челюсти твердые, они будут эффективны при дроблении породы, но будут подвержены разрушению. С другой стороны, если челюсти жесткие, зубы изнашиваются очень быстро, но они смогут выдержать перелом. Таким образом, челюсти дробилки изготовлены из отливки из высокопрочной аустенитной марганцевой стали, которая сочетает в себе высокую прочность и хорошую износостойкость.

Таким образом, челюсти дробилки изготовлены из отливки из высокопрочной аустенитной марганцевой стали, которая сочетает в себе высокую прочность и хорошую износостойкость.

Аустенитная марганцовистая сталь была изобретена сэром Робертом Хэдфилдом в 1882 году и впервые получила патент в Великобритании в 1883 году под номером 200. Первые патенты США под номерами 303150 и 303151 были выданы в 1884 году. В соответствии со спецификацией ASTM A128, Основной химический состав стали Гадфилда — 1–1,4% углерода и 11–14% марганца.Однако оптимальное соотношение марганца и углерода составляет 10: 1, чтобы обеспечить аустенитную микроструктуру после закалки [2]. Аустенитные марганцевые стали обладают уникальной стойкостью к ударам и истиранию. Они демонстрируют высокий уровень пластичности и вязкости, медленную скорость распространения трещин и высокую скорость деформационного упрочнения, что обеспечивает превосходную износостойкость по сравнению с другими потенциально конкурентоспособными материалами [3–10]. Эти уникальные свойства сделали аустенитную марганцевую сталь Hadfield предпочтительным конструкционным материалом для использования в тяжелой промышленности, такой как землеройные работы, горнодобывающая промышленность, разработка карьеров, бурение нефтяных и газовых месторождений, а также при обработке различных материалов для компонентов дробилок, мельниц и строительной техники. (накладки, молотки, челюсти, конусы).

Эти уникальные свойства сделали аустенитную марганцевую сталь Hadfield предпочтительным конструкционным материалом для использования в тяжелой промышленности, такой как землеройные работы, горнодобывающая промышленность, разработка карьеров, бурение нефтяных и газовых месторождений, а также при обработке различных материалов для компонентов дробилок, мельниц и строительной техники. (накладки, молотки, челюсти, конусы).

Аустенитная марганцовистая сталь имеет предел текучести от 50 000 фунтов на квадратный дюйм (345 МПа) до 60 000 фунтов на квадратный дюйм (414 МПа) [3]. Хотя он прочнее, чем низкоуглеродистая сталь, он не так прочен, как среднеуглеродистая сталь. Однако она намного прочнее, чем среднеуглеродистая сталь. Податливость аустенитной марганцевой стали означает начало наклепа и сопутствующую пластическую деформацию. Модуль упругости аустенитной марганцевой стали составляет 27 × 10 6 фунтов на квадратный дюйм (186 × 10 3 МПа) и несколько ниже, чем у углеродистой стали, который обычно принимается равным 29 × 10 6 фунтов на квадратный дюйм (200 × 10 фунтов на квадратный дюйм). 3 МПа).Предел прочности на разрыв аустенитной марганцевой стали варьируется, но обычно принимается равным 140000 фунтов на квадратный дюйм (965 МПа). При таком пределе прочности аустенитная марганцовистая сталь демонстрирует удлинение в диапазоне 35-40%. Предел выносливости марганцевой стали составляет около 269 МПа (39000 фунтов на кв. Дюйм). Его главная особенность — способность аустенитного марганца к деформационному упрочнению до предела прочности на разрыв. В этом отношении аустенитному марганцу нет равных. Диапазон деформационного упрочнения аустенитного марганца от предела текучести до предела прочности составляет примерно 200%.

3 МПа).Предел прочности на разрыв аустенитной марганцевой стали варьируется, но обычно принимается равным 140000 фунтов на квадратный дюйм (965 МПа). При таком пределе прочности аустенитная марганцовистая сталь демонстрирует удлинение в диапазоне 35-40%. Предел выносливости марганцевой стали составляет около 269 МПа (39000 фунтов на кв. Дюйм). Его главная особенность — способность аустенитного марганца к деформационному упрочнению до предела прочности на разрыв. В этом отношении аустенитному марганцу нет равных. Диапазон деформационного упрочнения аустенитного марганца от предела текучести до предела прочности составляет примерно 200%.

Под воздействием ударных нагрузок сталь Гадфилда значительно затвердевает, демонстрируя превосходную вязкость. Однако из-за его низкого предела текучести может произойти большая деформация и привести к отказу до того, как начнется наклеп [11]. Это явление пагубно, когда дело касается некоторых применений, например дробления горных пород [12]. Деформационное упрочнение стали Гадфилда приписывают динамическому деформационному старению [13]. Механизм упрочнения или упрочнения происходит от взаимодействий между дислокациями и высокой концентрации межузельных атомов, также известного как взаимодействие Коттрелла – Билби.Таким образом, износостойкость стали Гадфилда связана с ее микроструктурой, которая, в свою очередь, зависит от процесса термообработки и химического состава сплава. Согласно Хааконсену [14], на деформационное упрочнение влияют такие параметры, как химический состав сплава, температура и скорость деформации.

Деформационное упрочнение стали Гадфилда приписывают динамическому деформационному старению [13]. Механизм упрочнения или упрочнения происходит от взаимодействий между дислокациями и высокой концентрации межузельных атомов, также известного как взаимодействие Коттрелла – Билби.Таким образом, износостойкость стали Гадфилда связана с ее микроструктурой, которая, в свою очередь, зависит от процесса термообработки и химического состава сплава. Согласно Хааконсену [14], на деформационное упрочнение влияют такие параметры, как химический состав сплава, температура и скорость деформации.